再生産の検討開始

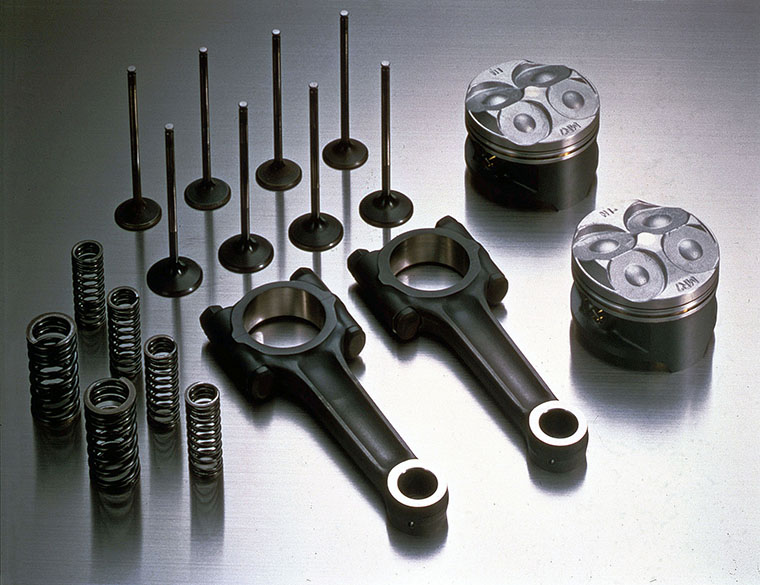

RC30のコンロッドはHonda初の量産チタンコンロッドです。チタンは軽量で強度が高い材質なので、スチールに比べて大幅な軽量化が可能となり、レーシングエンジンには不可欠な仕様でした。RC30にとっても必須の部品で、レースのみでなくワインディングでのスポーツ走行における軽快なドライバビリティにも大きく貢献しています。そのためお客様からもメンテナンス用部品に対して強い要望がありました。

余談になりますが1986年当時、朝霞研究所試作部門に在籍していた今回のプロジェクトメンバーの一人は大のレース好きで、開発初期からRC30の購入を決め、チタンコンロッド試作加工に携わる際にはワクワクしながら加工を行っていました。

量産は1987年中旬に開始し、当時のHonda浜松製作所の生産技術部門で専用加工していました。そのため、現在の熊本製作所にはその加工工程の記録が残っていません。また途中工程にチタンであるが故の特殊表面処理が3種類存在しますが、34年経った現在ではかつて量産していたメーカー様の設備が既に廃棄されていて、当時と同様に表面処理を行うことは不可能でした。

当時の仕様、つくりの発掘

今回のリフレッシュプランにおけるチタンコンロッドの再生産プランの内容ですが、唯一製造に関する記録が残っていたのが、当時の材料技術者が、チタンコンロッド用材料の開発を記録していた手書きレポートでした。その手書きのレポートのみを頼りに設計者が製造工程表を作成したのがチタンコンロッド再生産のスタートです。

機械加工は、本田宗一郎に数々の製造技術を提案したことがあり、最近ではRC213V-Sでチタンコンロッドの量産実績のある精密加工メーカー様に依頼しました。前述した3種類の特殊表面処理の1つ目は摺動面の改質処理で、現在はHRCが別のメーカーで細々と継続していることを突き止め、Hondaが開発したノウハウを継承していることを確認したうえで、表面処理を依頼することにしました。2つ目は改質処理後のショットピーニングで、HondaF1のチタンコンロッドを処理した、高い技術力のあるメーカー様に依頼しました。そして3つ目は摺動面のテフロンコーティングですが、再生産プロジェクトを応援してくれていた材料研究技術者から、当時の担当メーカーで、RC30のコーティング仕様を確立した技術者が、独立した会社の情報提供があり、そこに依頼することで当時と同じ機能、性能を確保することができました。結果として、当時と同じメーカーが生産を担当した唯一の工程は、ものづくりの最初にあたる鍛造工程だけでした。

モノづくりの全工程を束ねた全体会議そして完成品の品質確認

最終工程の熊本製作所まで含めた全工程担当者による会議を何回も実施しています。検討は2018年暮れから開始しましたが、まだ全工程を組むことができずに思案している時期でした。そして表面処理3メーカー様を含む生産に携わる全取引先様と本田技研担当者が一堂に会し、現物を前に実際の工程についての議論を重ねる全体会議をコツコツ進めてきました。当時の量産仕様を現在の設備で再現するために顕在化した課題は、その前後工程の取引先様も理解していただいたうえで対策を決めていくという慎重な進めかたをしました。このようにして何とか製造の全体像をまとめ上げることができました。

一方、組立用コンロッドボルトを供給していただいている部品メーカー様とは、何度も図面ベースで議論しました。お互いにより良いものをつくる使命を共有できているので、最新のノウハウを投入して再生産していただきました。ボルトは金型作成から開始してサンプルを製作、単体テストも実施し、当時の機能、性能を再現できたことを確認しています。