|

|||

|

|||

| |

|||

|

|

|||

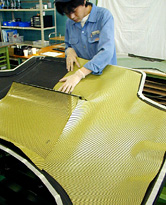

| 車体の前後にマイナスリフトを発生させることで、操縦性の質を磨き上げる「空力操安」。これにより、NSX-Rはさらなる速さの実現に挑んだ。そのアプローチをハード面から支えたのがリアルカーボンの空力パーツ。エアダクトを設けたボンネットフードと、ベースモデルよりスパルタンな形状となったリアスポイラーだ。 「カーボンパーツなど巷にあふれているではないか」と思われるかも知れない。しかし、NSX-Rのものはそれらと明らかに違う。NSX-Rのカーボンパーツは、一般のカーボンパーツでは考えられない高い品質や性能、そして芸術品とでも言うべき美しさを兼ね備えている。 |

|

| そもそもNSX-R開発スタッフがカーボンパーツを採用したのは、ボンネットフードのエアダクトを一体成形したかったからである。エアダクトを成形するだけなら、アルミのボンネットフードに穴を開け、穴の周囲を別体の樹脂加工物などで覆えばいい。 そうするとNSXの持つフードの美しいラインが乱されるし、無駄を削ぎ落とすRづくりの精神にもそぐわない。「だったらカーボンでつくろう」。マイナスリフトを発生させ、フードの美しさを保ち、軽量化にも貢献できるという理由からカーボンで一体成形する方針が取られたのだ。 しかし、巷にあふれているカーボンパーツの多くはアフターパーツであり、長期の耐久性などはあまり考慮されていない。また製法もさまざまで、カーボン繊維を積層して強度を出す本格的なものは少ない。 NSX-R開発スタッフは、カーボンパーツの品質に徹底的にこだわった。「ボディがきれいなのに、カーボンパーツだけ朽ちてしまうわけにはいかない」。開発スタッフは、“耐久実績”のないカーボンパーツで、実績のあるボディ部材同等の耐久性を実現するという経験のない技術領域に挑んだのだ。彼らが掲げた、クリアすべき主な性能項目は別表の通りである。 |

|

||

|

一般のカーボン素材ではクリアできない過酷なテスト フードの性能項目を見てみたい。1の材料物性とは、カーボンの素材そのものの特性。材質的にもろくなったり、強度的に変化しないかということだ。熱を加えたり、急激に冷やしたりして環境的なストレスを与えながら、材料に力を加えて痛めつけ、物性の変化を見る試験。きわめて過酷なテストなので、耐久性を厳しく追求していない一般のカーボン材では壊れてしまうという。NSX-Rのカーボンパーツは、航空宇宙パーツと同じ本格的な製法を採用し、さまざまな試行錯誤によりノウハウを積み上げ過酷なテストをクリアした。 耐久性確保のための手厚い塗装 2の塗膜性能/表面性状は、塗装面の美しさと耐久性のことだ。カーボンは直射日光を受けることで物性が変化してしまう素材。クリア塗装のみを行い、カーボンの肌の美しさを表面に出したいという思いが開発スタッフにあったものの、直射日光による物性変化は妥協しがたかった。そこで、ボディ面と同じように手厚い塗装を施した。 NSXは、塗装肌の美しさに特別なこだわりを持っている。塗料の厚さは、わずか1/10ミリ程度であるため、下地の美しさが塗装肌の美しさを決定づける。カーボンは、固まるときに気泡を発生しやすいため、下地処理にこだわり5コート5ベイク(5層塗装・5層焼き付け)の贅沢な塗装が実施された。ちなみに通常のボディは、4コート4ベイクだ。 また、直射日光の進入を防ぐべく手厚い塗装を施しながら、開発スタッフはボンネットにうっすらとカーボン地の凹凸を浮き出させることにこだわった。これは塗膜の厚さと、塗膜強度を繊細に調整しながら実現したこだわりの塗装。実車を見たら、ぜひ確かめていただきたい。規則的に並んだ微妙な凹凸が見えるはずだ。カーボンの素材感が静かに表現されている。 独自に開発したフードの接合方法 3の接着接合性は、フードについてのみの検証項目。フードは、カーボンでつくり上げた外板とフレーム部を上下から接合して仕上げている。接合の方法はいたって単純。接着剤による接合である。それも特殊な接着剤ではなく、実績のある接着材を使う。しかし、接着剤の厚みを約0.5mm以下に管理して塗布し、独特の硬化工程を踏むその方法は、オリジナルに開発したもの。この手法により、フードの接合部は母材よりも高い強度を実現したという。接着に詳しい方がその事実を知ると、「いったいどうやって接着したのだろう?」と首を傾げるらしい。 冬の鷹栖でもテスト 4の実車強度/商品性は、クルマに装着したときの強さと、商品としての仕上がり具合の項目。5の寒冷地/雪付き雪入り性は、降雪地区で走らせた場合の雪の付き方をテストする項目。フードの項目欄にある雪入り性とは、ダクトからの雪の入り具合と入った場合の性能である。これは、実際に冬の北海道・鷹栖プルービングセンターでNSX-Rを走らせテストを行い、どちらも問題なくクリアした。6の風切り音、7の実車耐久性能も、気の遠くなるような走行テストの末にようやくクリアすることができた項目だ。 開発における苦労は、オーナーとなられる方にとっては関係のないことかも知れない。ただ、カーボンを使うと決めてから、NSX-Rの開発スタッフは一切の妥協をせずに、カーボンパーツとして未知の耐久性能領域に挑んだのである。それほどの情熱が注がれて生まれたパーツであることをお伝えしたかったのだ。 継ぎ目のない、一体成形のリアスポイラー。 耐久性に優れた製法もさることながら、一体成形ゆえの美しさもNSX-Rのカーボンパーツの特徴である。特にリアスポイラーは圧巻。一切継ぎ目のない複雑な曲面は、“美しい”のひとこと。また、カーボンの一体成形であるからこそ薄くでき、空気抵抗の増加抑制にも貢献している。 NSX-Rのカーボンパーツは、航空宇宙関連のパーツを製作する会社と共同開発を行い完成に漕ぎ着けたものだ。それは、リアスポイラーほどの大きさのパーツをカーボンで一体成形できるメーカーが自動車関連に見つからなかったため。NSX-Rのリアスポイラーを完成させたその手法はベールに包まれており、ここで説明することはできない。 |

|

||

| リアルカーボンとは、本物のカーボンという意味。それと同時に、製法も本格的であることを意味している。その製法とは、樹脂を含浸させたカーボンシートを何層も積層し、加圧した窯で加熱し固化させるオートクレーブ成形。レーシングマシンなどのカーボンパーツに用いられる製法である。 NSX-Rの場合、積層する繊維の目を45°ずつずらし、反りを出にくくし、強度をより均一にしている。角度までに気を配り丹念に張り込むため、フード、スポイラーともに、ひとつをつくり上げるのに3〜4日もかかるのだ。1日に大量につくり上げる一般的な自動車部品にくらべると、まるで丹精こめてつくり上げる芸術品のようなパーツといえよう。 サーキットにおいて、スポーツカーとして圧倒的な速さと操る楽しさをめざしたNSX-R。このクルマには、このカーボンパーツに代表されるような熱いHondaスピリットが息づいているのだ。 |

|

||

|

|

|

|||||||||||||||||||||

|

|Rへの期待|ギャラリー| |NSX Top Page| |

|

|

| |