|

|

|

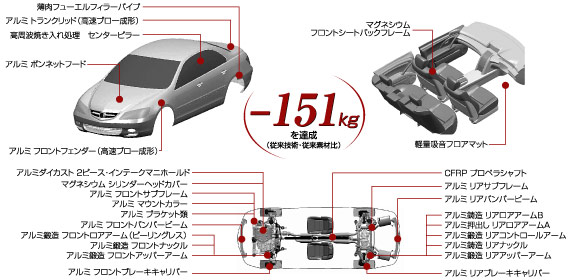

| 昇温したアルミパイプを加圧した空気で造形するHonda独自の熱間バルジ成形による部材と、大きく複雑な形状にできる鋳造部材を溶接でつないだハイブリッド構造を採用。成形自由度を高め、大幅な軽量化・高剛性化を実現したほか、成形精度も高めています。鉄でつくった場合と比較し、約38%(約19kg)の軽量化を達成しています。

|

|

| ピーリングレス・アルミ鍛造フロントサスペンション・ロアアーム

|

|

アルミ鍛造は、溶かしたアルミを鋳造してできるビレットという棒状の素材を鍛錬してつくり上げます。従来製法では冷却速度が低いためビレット表面にしわが発生し、鍛造前にしわを削り取るピーリング工程が必要であるのに対し、新製法では、添加剤の最適化によって材料そのものの粘り気を高めるとともに、急速冷却によりビレット表面を平滑化することでピーリング工程を削減。また、材料の高い粘り気と急速冷却による微細組織化によってビレットそのものの靭性を向上することで複雑な形状を可能にしています。

[鉄と比較して約43%(約2.5kg)の軽量化] |

|

|

|

通常用いられるアルミの鍛造では複雑な形状がつくりにくいことから、高い靭性を実現するアルミ鋳造技術を採用し、本部品向けに専用開発。粉体離型剤により溶かしたアルミの加圧射出を可能にし、水冷制御された金型に接触させることで結晶組織を微細化し、高い靭性と軽量化を実現しています。

[鉄と比較して約35%(約2kg)の軽量化] |

|

| 軽量・高剛性アルミバンパービーム(フロント/リア)

|

|

従来のアルミ合金に対し、より強度の高いアルミ合金を採用。合金中のマグネシウム、亜鉛の添加量を最適化し、さらに強度を向上。また、ジルコニウム、クロム、マンガンを適量添加することで繊維状のアルミ組織を形成し、耐久性を高めています。

[鉄と比較して約36%(約4kg)の軽量化] |

|

|

|

ボンネットフード、フロントフェンダー、トランクリッドにアルミ材を採用。フロントフェンダーとトランクリッドについては、通常のプレスの約10倍の延びを実現し、複雑な形状のものを一体で成形できるアルミ高速ブロー成形技術を用いています。トランクリッドのインナーは、従来のアルミプレスでは3分割する必要があったのに対し、新技術では一体成形を可能にしたため軽量化に大きく貢献しています。

[ボディパネル全体で鉄と比較して約47%(約7.6kg)の軽量化] |