|

|

|

| ハイパフォーマンスで、しかもクリーンなアコードを提供したい。 | ||

| 材料開発にあたっては、アコードの走りのよさと質の高さを具現化することを目標に、そしてこれからのクルマの基本として、環境技術や軽量化の向上に取り組みました。環境に配慮し、しかも優れた走行性能を得るために、エンジンの燃焼効率や排出ガス性能を高める素材を随所に採用し、一方では材料の軽量化を徹底的に追求。 低燃費と低排出ガスを高次元で両立し、しかも力強い走りを実現させました。 さらにPVC樹脂を減らし、リサイクル材の使用を拡大するなど、リサイクル性も大幅に向上させています。 こうした世界トップレベルの材料技術によって、ハイパフォーマンスでしかも環境にやさしいアコードを、お客様に提供することができたと思います。 |

|

||

排出ガスクリーン性能。 DOHC i-VTECエンジンによる高効率な燃焼や、後方排気システム、リニアA/Fセンサー、外部EGR、均一担持キャタリスト、縮管製法コンバーターなどをそれぞれのエンジン特性に応じて採用することで、より効果的に浄化性能を高めています。これによりアコード/アコードワゴンとも全タイプで平成12年排出ガス規制値を下回り、国土交通省「超−低排出ガス」認定および「優−低排出ガス」認定をそれぞれ取得しています。 |

||

|

||

平成22年燃費基準適合/グリーン税制適用。 (アコード20EL、20E/アコードワゴン※) Hondaの高効率な燃焼技術を核に、i-VTEC機構のバルブ制御をはじめとするエンジン技術によって低燃費を実現。さらにトランスミッションの伝達効率の向上や細部にわたる軽量化、さらには空力性能の向上などにより平成22年燃費基準に適合。さらに、「超−低排出ガス」認定「優−低排出ガス」認定を取得したことで“グリーン税制”の優遇措置として、自動車取得税および自動車税の減税が適用されます。

|

|

|||||||||

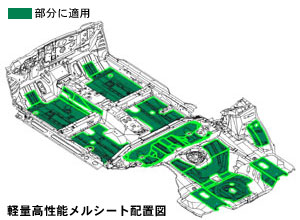

軽量化を追求。 走行性能および燃費の向上のために、材料領域からさまざまな軽量化技術を投入しています。 |

|||||||||

|

|||||||||

・軽量高性能メルシート(約15%軽量化) 床パネルに貼り付けて遮音を図るメルシートの音性能向上フィラーと軽量フィラーの配分を最適化し、軽量化と静粛性を両立しています。 |

|||||||||

|

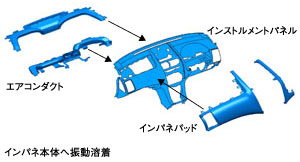

| PVC樹脂を削減。 インテリア、エクステリアの樹脂部品からPVC樹脂を積極的に減らし、リサイクルしやすく環境にやさしい材料選定を行いました。特にインテリアのインジェクション成型部品のほとんどにリサイクル性に優れたオレフィン系樹脂材を使用。また樹脂パーツへの識別記号の表示など、リサイクル可能率をクルマ全体で90%以上※としました。インストルメントパネルでは、パネル主要部品をネジを使わないで振動溶着することで、インパネモジュールのオレフィン化をさらに進化。インパネソフトパッドの張り合わせについては、接着剤プリコ−ト技術の開発により、世界初のスプレーレス接着工法を実現しました。 ※Honda独自の算出基準による |

|

| 鉛レス化を推進。 燃料タンクのメッキをSn-Pb(スズ—鉛)からSn-Zn(スズ—亜鉛)に変更し、ボディ電着塗装の脱鉛を可能にする塗料を開発するなど、鉛の使用量を1996年レベルの1/3以下に削減しました。

リサイクル材の使用拡大。 Hondaでは、ディーラーからのバンパー回収リサイクルシステムを確立し、回収したバンパーを再生材として再利用しています。アコード/アコードワゴンでは、バンパーサイドスペーサーおよびアンダーカバーに新たに再生樹脂を使用。従来モデルに比べ再生樹脂使用量を約2kg拡大しています。 エネルギー消費量を削減。 塗装工程において、硬化反応性の高い塗料の開発によりバンパー塗装の焼き付け時間および溶剤除去時間を短縮。これにより、エネルギー消費量を大幅に削減しています。 |

|

|