NSXメカニズム大解剖

9速DCTのヒミツに迫る

「鏡面仕上げ」がなくては「Honda基準」の耐久性は叶わない

実は、エンジンの「縦置き化」は耐久性という面でもハードルが高い。回転方向を縦から横へ90度変換するハイポイドギアには、過酷な走行条件では特に多大なストレスがかかり、歯面が剥離してしまうスコーリングと呼ばれる損傷が発生しやすくなってしまうのだ。

初代のNSXがそうだったように、「スポーツカーだからある程度は仕方ない」という条件付きの耐久性ではなく、量産車であればどんなものでも同様の耐久性を持たせるのはHondaのポリシー。むしろ、究極の運動性能を目指したスーパースポーツなのだからニュルブルクリンクの全開走行さえ見据えて、耐久性を鍛え上げるのは当然のことだ。

スコーリングの原因になるのは摩擦による発熱。そこで、新型NSXの開発チームはハイポイドギアの歯面の摩擦を下げるために表面に鏡面仕上げを施すことにした。

ここで研磨に用いられる技術は、もともとF1マシンのパーツ製造に使われていたものだ。「バレル研磨」と呼ばれ、研磨材との摩擦により金属の表面を平滑に仕上げることでフリクションを極限まで低減させる。

非常に時間のかかるものであることから量産部品に採用されたことはなく、磨きの技術だけでなく、量産にあたって研磨剤をどのように維持するかなど、未知の課題が満載の加工を担当したのは、埼玉県川口市の金属加工会社、ダイエイバレル。その詳細については機会をあらためてご紹介したいが、ハイポイドギア1本あたりの加工かかる時間は7時間。いわば「一点モノの量産」とも言うべき困難に立ち向かい、見事にかたちにできたのは、レーシングマシンのパーツ製造にも携わってきた高い技術があったからこそなのだ。

ものづくりへの想いが浜松でカタチになる

こうした外部のスペシャリストの想いと技術が込められたパーツが、いよいよ「トランスミッション」としてカタチになるのが、トランスミッション製造部である。

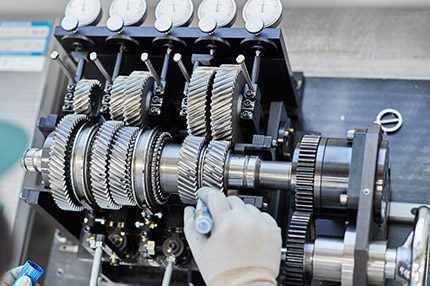

組立は、レーシングマシンにも匹敵する精度の高さで行われる。

ギアは噛み合いがきつすぎると動きが渋くなるのに加え、オイルの巡りも悪くなって耐久性に悪影響を与え、逆にゆるすぎてはガタが大きくなり、ギアの破損に繋がるからだ。そのため、各種パーツの寸法は1/1000ミリ単位で管理し、ギアが噛み合う位置も一台一台確実に測定、記録しながら組み立てている。

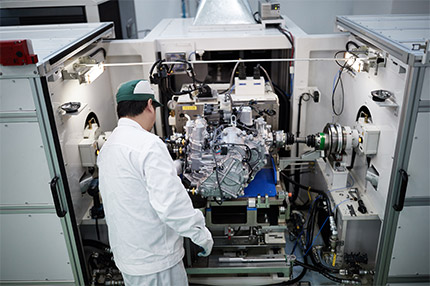

精度高く組み上げられた9速DCTは、最後にオイルを注入され、クランクシャフトとドライブシャフト左右にモーターを繋げ、エンジン回転数は0~6900rpm、車速で250kphまで運転させる最終性能確認装置「クオリティ・アシュアランス(通称・QA機)」に入れられる。

1時間ほどかけてならし運転をしながら測定を行い、部品一点一点に込められたこだわりの性能が良品として機能しているかを確認。完成品としての性能を確かめた上で、NSXの製造が行われるアメリカへと送られるのだ。

精度や性能のチェックだけでなく、発進時にクラッチが締結されるタイミングの調整や、シフトチェンジを行うアクチュエーターの動作の学習作業もここで行われる。

構造は複雑でも、ドライブするオーナーにはそれを感じさせず、あくまでもスムーズな走行感覚を味わっていただきたい。ここまでつくりにこだわったからこその、「魂を込める」工程であると言えるだろう。

「NSX」の存在を支える、メイドインジャパン

トランスミッションとは、日本語に直せば「変速機」「動力伝導装置」。文字通り、エンジンやモーターなどの動力を、回転数を調節しながら車軸へと伝える装置で、これがなくてはNSXは走ることすらできない。アメリカの「パフォーマンス・マニュファクチャリング・センター」で生産されるNSXだが、実は、その存在を支えるのは「メイドインジャパン」のものづくりなのだ。

SPORTS DRIVE WEBではこれからも機会を見て、NSXの「メカ」と、それが生まれるまでのドラマをご紹介していきたい。走りのパフォーマンスとともに、ぜひその奧にあるものにも、ご注目をいただければ幸いである。

- 1

- 2