リアでは、ウイングタイプのスポイラーによって効率よくマイナスリフトを得ることができます。しかしフロントでは、あまり大きな空力パーツを装着すると、最低地上高やアプローチアングルをキープできなくなります。また、空気抵抗の増加による加速性能の低下など、市販車でのマイナスリフト実現のためには、さまざまな困難な課題を克服しなければなりません。

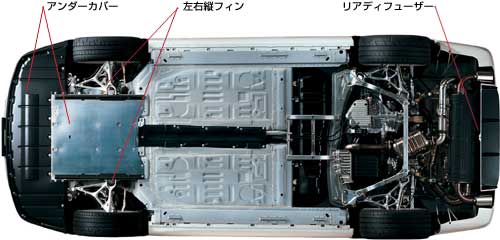

そこで、ボディ下面をフラットにして下面の流速を落とさずにスムーズに流し、マイナスリフトを得る手法を選択。最低地上高、アプローチアングルをともに確保しながら、前面投影面積の増加を最小限に抑える方法です。ただし、それまでボディ下面に抜いていたラジエーターの通過風をいかに排風するかという課題が新たに発生。

その課題を、ミッドシップのレイアウトの特性を活かし、ボンネット上にエアダクトを設置して、そこから排風することでクリアしました。さらに、フロントアンダーカバーの左右に縦フィンを装着し、ボディ下面の空気がホイールハウス内へ流入することを抑制。また、エアダクトを通過する空気がホイールハウス内に流れ込むことを防ぐために、エアダクトの左右に隔壁を設置。加えてフロントバンパーの開口率を低減し、空気の流入自体を可能な限り抑制しました。これにより、ようやくボディ下面とボンネット内の流れをスムーズにし、目標としたマイナスリフトを発生させました。

その結果、大きな空力的な付加物を装着せず、ベースとなるNSXのスタイリングを活かすことで、空気抵抗を低く抑制。最高速の伸びを犠牲にせずにマイナスリフトを実現しました。

また、クルマが回頭し角度を持った瞬間の揚力も、アンダーボディの縦フィンがチンスポイラー的な役割を果たし、効果的に低減することを実車風洞の計測で確認。この特性は、過渡特性の向上にも大きく寄与しています。 |