Technology

Tout a commencé par un moteur.

Grâce à une qualité et une fiabilité supérieures,

c'est devenu une force motrice indispensable pour les gens du monde entier, pour leur travail quotidien ou pour leur temps libre.

Plus qu'un simple moteur, c'est devenu une source motrice qui fait vibrer le cœur des hommes, qui les inspire dans leur vie quotidienne et leurs rêves.

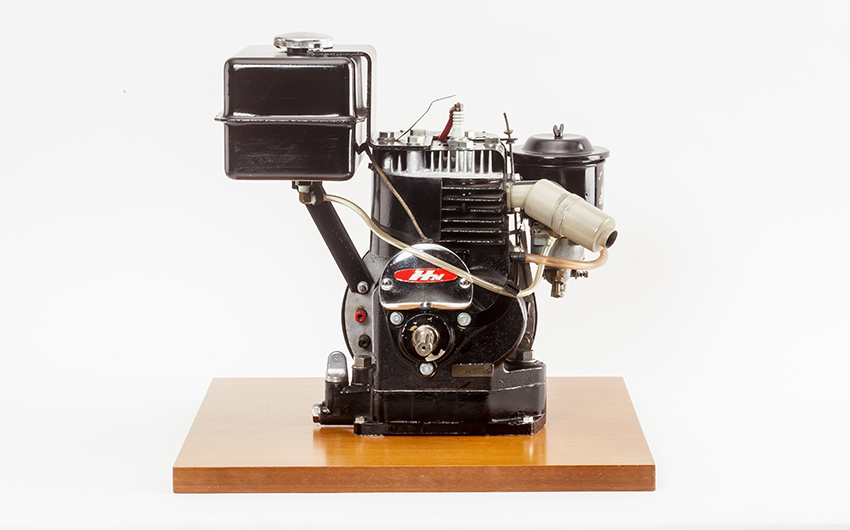

Moteur

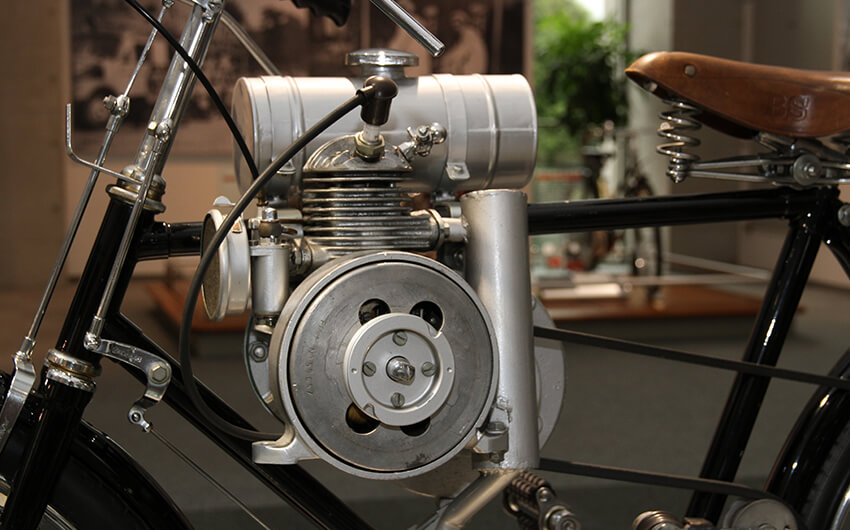

Si les premiers moteurs auxiliaires pour vélo qui ont été mis en vente en 1946 étaient dérivés du moteur pour les générateurs électriques sans fil, ils ont été améliorés afin d'éviter que la graisse ne salisse les vêtements. De plus, ils étaient entièrement démontés avant leur expédition, nettoyés et réglés puis des essais de fonctionnement étaient effectués après le remontage. Immédiatement après la Seconde Guerre mondiale, à l'époque où tout manquait, le simple fait que ses produits fonctionnent aurait déjà été suffisant. Et pourtant, Soichiro Honda n’épargna aucun effort pour faire en sorte que ses moteurs tombent le moins souvent en panne possible, et pour qu’ils soient plus faciles à utiliser.

Si bien que la marque a fini par obtenir cette réputation : « Les moteurs Honda roulent bien et tombent rarement en panne ». Une fois le stock des 500 moteurs épuisé, Soichiro Honda se lança dans le développement de nouveaux moteurs. Le premier « Honda type A » a être fabriqué avait un cylindre unique de 50 centimètres cubes à refroidissement par air à 2 temps.

Le « Honda type A » fut conçu sur la base du moulage sous pression. Ce procédé présentait de nombreux avantages, comme un nombre de pièces et d'étapes de fabrication moins important, ou encore le fait qu'il n’émettait pas de copeaux. Pourtant, comme il s'agissait d'une technique efficace pour une production de masse et que les investissements dans la phase initiale étaient énormes, certains dirent que l’adoption de cette méthode était risquée pour Honda qui n’était encore qu’une petite entreprise dans la phase d’établissement. Cependant, Honda a adopté la technique du moulage sous pression en privilégiant l'allègement du poids des moteurs ainsi que la réduction du nombre d'étapes de fabrication et de pièces utilisées.

Comme prévu, les « Honda type A » ont bien fonctionné et sont rarement tombés en panne. La sécurité avait également été prise en compte en plaçant le pot d'échappement, qui atteint de hautes températures, contre le cadre afin que les gaz s'échappent par en dessous. Mais comme à l'époque la précision des écrous était faible, ceux-ci se desserraient souvent. Alors, afin d'éviter qu'un problème majeur ne se produise même en cas d'écrou desserré, des mesures jusqu'alors jamais vues ont été prises dans chaque endroit sensible. De plus, l’entreprise a également conçu ses moteurs afin qu’ils puissent être montés ou démontés sans outils spéciaux. Les « Honda type A » étaient en outre très populaires auprès des magasins de vélos qui les vendaient.

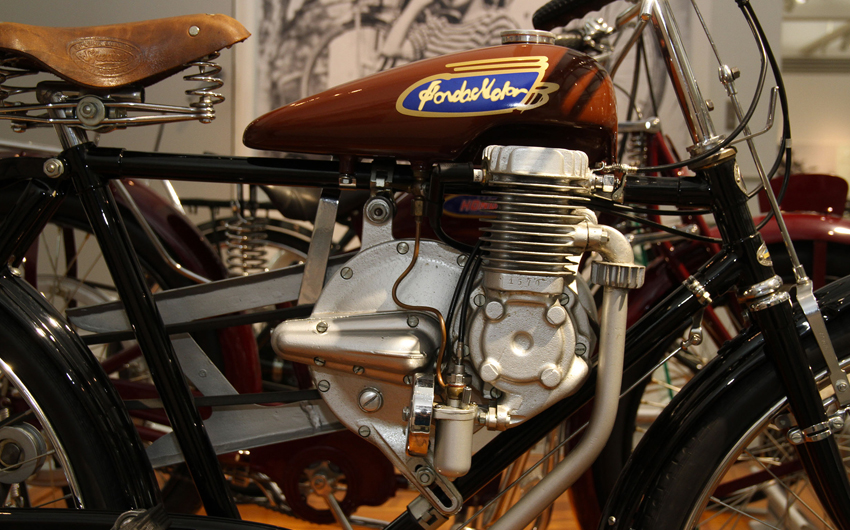

Le « Honda type A » a continué à être fabriqué jusqu'en 1951. Le fabricant a enchaîné en concevant le moteur auxiliaire de « type cub F », qu’il a élaboré avec beaucoup de précautions pour qu’il soit plus facile à utiliser, plus simple, et qu’il possède une grande durabilité. Ces moteurs auxiliaires pour vélo avaient un prix élevé de 25 000 yens, correspondant à 3 mois du salaire de base moyen d'un employé de bureau au Japon à l'époque. Mais, plus que leur prix, c'est leur haute qualité qui était appréciée, comme l’exprime ce commentaire de l’époque : « même si les produits Honda sont un peu chers, ils sont incassables et sont faciles à utiliser » si bien que l'année de leur mise en vente, Honda vendit pas moins de 25 000 moteurs, un énorme succès commercial.

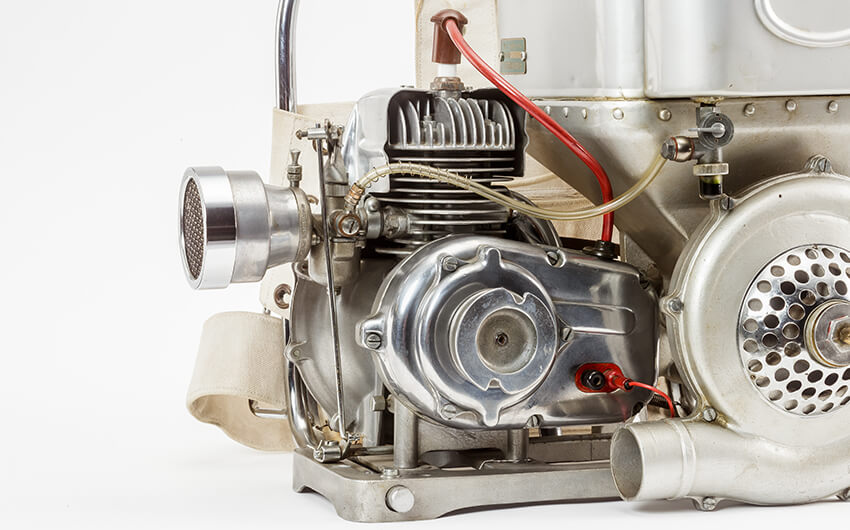

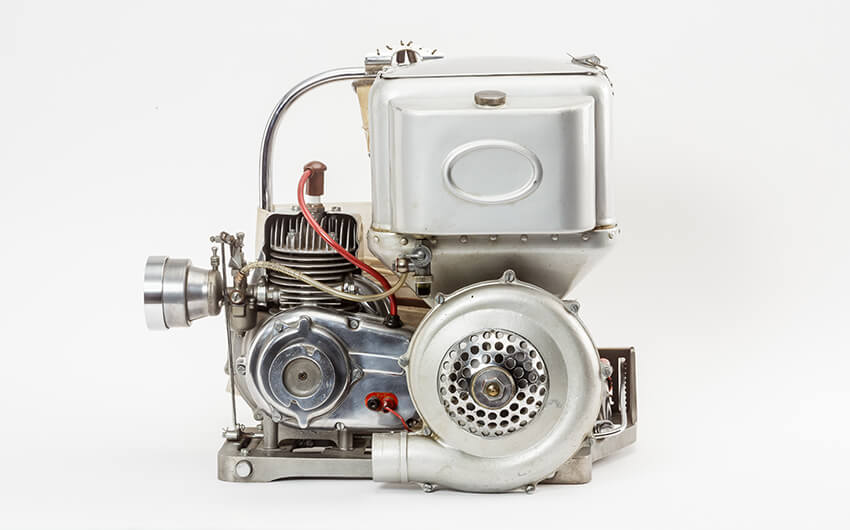

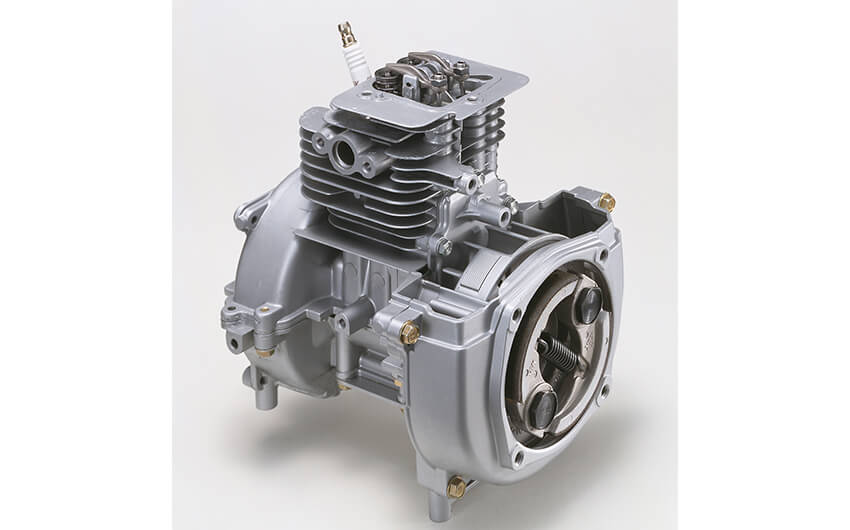

Le premier moteur Honda multi-usages de type H fut développé pour être utilisé sur les souffleuses portables.

En 1952, l'année où Honda mit en vente le « type cub F », cela faisait 8 ans que la guerre était finie, et le Japon poursuivait sa reconstruction économique. La mécanisation des industries comme celles du bâtiment, de l'agriculture ou de la pêche, dont la source d’énergie principale était la force humaine, se poursuivait elle aussi. Puis, au mois de septembre 1952, Honda présenta le moteur de « type H (à refroidissement par air forcé 2 temps 50 cc à simple cylindre, 1 cheval-vapeur) », le premier moteur polyvalent de la compagnie.

Le moulage sous pression en aluminium fut adopté pour la transformation des composants principaux, ce qui permit d'obtenir un moteur compact et léger, d’un poids total de 6 kg. La possibilité de faire démarrer le moteur manuellement en 2 temps à l’aide d’un cordon fut alors très appréciée, le démarrage du moteur ayant jusqu’ici toujours représenté un effort pénible, et sa popularité fut telle que Honda servit de fabricant d'équipement d'origine pour les moteurs des souffleuses portatives. Et ce n’est pas tout, puisque plus de 5000 moteurs de « type H » furent aussi exportés au Brésil pour les plantations de café, entre autres.

La tendance générale des moteurs polyvalents de l'époque était soit des moteurs à 2 temps qui avaient pour défaut de vibrer beaucoup, d’être bruyants et de dégager de fortes odeurs, soit des moteurs diesel ou à essence à refroidissement liquide, qui étaient grands, lourds et difficiles à manipuler. En transformant cela en un moteur à 4 temps, on pouvait obtenir moins de vibrations, une consommation faible et de moins fortes odeurs, et il devenait également possible d’améliorer la durabilité du moteur. En revanche, sa structure devenait plus complexe, entraînant par conséquent des coûts plus élevés.

Cependant, Honda releva le défi de concevoir un moteur à 4 temps, avec en tête l’idée de « fabriquer un moteur à 4 temps que la femme d'un agriculteur puisse utiliser facilement ».

Au mois de décembre 1954, Honda mit en vente le moteur de « type T » pour les machines agricoles, compact et facile à utiliser même pour des personnes inexpérimentées.

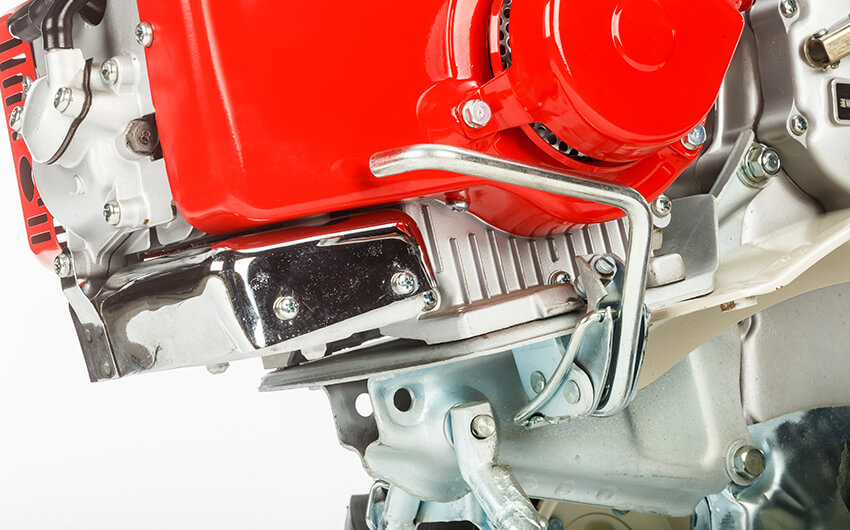

Le moteur de « type T » et sa puissance augmentée à 2,5 chevaux, avec lequel il devint possible de manœuvrer des machines agricoles de manière stable même dans des terrains pentus, fut en outre le premier à être équipé d'un carburateur élaboré par Honda. Pour le silencieux aussi, Honda s’assura de le régler pour qu’il ne se décolore pas même à de hautes températures, et en plus d'améliorer sa facilité d'utilisation, le constructeur s’efforça également d’améliorer son design.

Depuis la fin des années 1950, la croissance économique s'est accrue. Les jeunes des villages agricoles migrèrent alors vers les grandes villes pour servir de main-d'œuvre. En conséquence, la présence de ces jeunes dans les fermes des campagnes diminua, ce qui transforma le monde de l'agriculture pour lequel il ne resta désormais plus que « le grand-père, la grand-mère et la mère ».

Avec la promulgation en 1953 de la loi relative à la promotion de la mécanisation de l'agriculture, qui avait pour objectif l'amélioration de la gestion agricole et l'augmentation des capacités de production agricole, en 1956, la diffusion des batteuses automatiques atteint 2 700 000 fermes, soit la moitié des exploitations agricoles du Japon. Il ne fait aucun doute que la mécanisation de l'agriculture a progressé en raison de la pénurie de main-d'œuvre.

Comme le marché des machines agricoles au Japon était dans un état oligopolistique contrôlé par les fabricants spécialisés, il semblait pratiquement impossible pour tout nouveau fabricant de pénétrer ce marché.

Dans le domaine des équipements agricoles de l'époque, la tendance était aux machines de grande taille et lourdes, dont la manipulation difficile était réservée à une « utilisation professionnelle ». C’était donc loin du concept de machines agricoles que « la femme d'un agriculteur pourrait utiliser facilement ».

Dans de telles conditions, Honda a renforcé son idée selon laquelle le constructeur « souhaitait un pays riche en réduisant la charge de travail tout en augmentant la productivité grâce à l'introduction d'un produit équipé d'un moteur Honda dans chaque foyer », et en 1958, Honda créa son nouveau département de conception d'équipements agricoles.

Honda ne s'est pas uniquement concentré sur les moteurs mais a également commencé à développer des produits finis « pour la vie de tous les jours ». Et cela bien entendu, afin de « rendre les gens heureux grâce à la technique ».

Tondeuse

Les tondeuses à gazon sont actuellement largement répandues, principalement aux États-Unis et en Europe. Pour environ huit millions cinq cent mille appareils vendus au cours des années 1970 dans le monde entier, cinq millions l’ont été en Amérique du Nord, représentant alors un très gros marché.

Cependant, comme le démarrage des tondeuses de l’époque présentait des problèmes, un grand nombre d’entre elles tombait souvent en panne. En outre, la question de sûreté des appareils se posait également. Les éventuels accidents pouvaient se produire à cause d’un mauvais maniement de la tondeuse, dont la lame pour couper l’herbe tournait à grande vitesse. Les appareils de l’époque n’étaient pour la plupart pas équipés de dispositif de sécurité. Par conséquent, nombreux étaient les accidents se produisant lorsqu’on procédait au vidage de l’herbe coincée à l’intérieur du boîtier de la lame, sans que le moteur soit arrêté. Naturellement, une législation concernant les dispositifs de sécurité obligatoire était bien sûr à l’étude, mais celle-ci était sans cesse repoussée en raison de nombreux problèmes techniques. De plus en plus de voix se firent alors entendre, demandant la sécurité ainsi qu’une manipulation plus facile.

À cette époque, au Japon, les tondeuses à gazon n’étaient pas encore répandues. C’est la raison pour laquelle le développement de ces machines représentait un grand défi pour Honda. Lorsqu’il de la phase de développement, Honda donna la priorité aux enquêtes sur les conditions locales. En plus de réfléchir aux conditions d’utilisation ainsi qu’aux demandes des utilisateurs, le constructeur cultiva différentes sortes de gazons. Honda procéda à une étude minutieuse en commençant par les conditions de croissance du gazon et l’état de la tonte jusqu’aux méthodes d’élimination de l’herbe coupée.

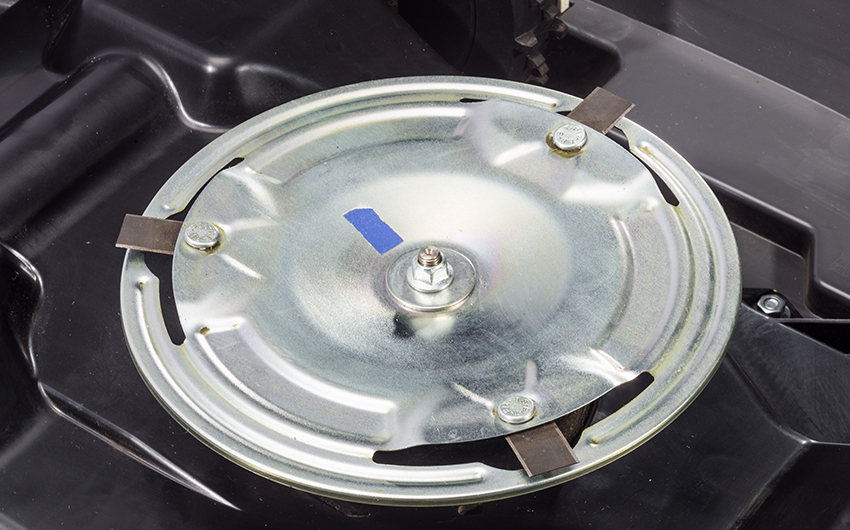

La première tondeuse Honda HR21 était équipée du mécanisme BBC et d’un système d’aspiration, entre autres.

En 1978, en multipliant la recherche et le développement basés sur les résultats de ces enquêtes, Honda mit en vente la tondeuse à gazon « HR21 ». La « HR21 » était équipée d’un « dispositif d’aspiration d’air » qui produisait un grand souffle lorsque sa lame se mettait à tourner, permettant de redresser l’herbe aplatie pour mieux la couper.

Il devint alors possible de choisir 3 utilisations différentes correspondant chacune à une façon particulière de couper l’herbe. La première option d’utilisation était le « sac » qui permettait d’accumuler le gazon coupé dans un sac de récupération de grande taille pour pouvoir s’en débarrasser ensuite. Dans le deuxième cas, lorsqu’on tondait le gazon en continu, on utilisait le « procédé d’éjection » qui consistait à éjecter l’herbe coupée dans un premier temps, avant de la récupérer plus tard. Enfin, la troisième option était celle du « procédé de paillage », grâce auquel on taillait finement les gazons courts (quand l’herbe n’a pas beaucoup poussé) avant de l’éjecter de la machine.

En outre, dans le but d’améliorer l’opérabilité de la machine, les contrôles ont été concentrés à portée de main. Pour le moteur équipant la tondeuse, Honda a choisi le type « GV150 », dont le démarrage ainsi que la durabilité étaient excellents, et, de plus, silencieux.

De plus, pour la sûreté de ses appareils, Honda opta pour le « mécanisme BBC (Blade Brake Clutch - embrayage de frein à lame) », un système développé par le constructeur lui-même et basé sur une vision active de la sécurité. Il s’agissait d’une technique garantissant la sûreté, avec laquelle il était possible de faire tourner la lame de coupe en empoignant le levier d’embrayage, mais aussi d’arrêter la lame en 3 secondes maximum lorsqu’on relâchait le levier d’embrayage grâce à l’activation du frein. Le « mécanisme BBC » ne constituait pas seulement un moyen de garantir la sûreté des tondeuses, car sa structure rendait les machines encore plus pratiques. Concrètement, ce système permettait au moteur de la tondeuse de continuer à tourner même lorsque la rotation de la lame de coupe était arrêtée, permettant ainsi de ne pas avoir à redémarrer la tondeuse lorsqu’on reprenait la coupe du gazon. Le « mécanisme BBC » développé par Honda, premier dispositif de sécurité au monde installé sur une tondeuse à gazon, fut un des facteurs principaux qui permit de faire progresser les normes de sécurité pour les tondeuses aux États-Unis. Il permit également d’améliorer la sécurité d’utilisation de toutes les tondeuses.

Les tondeuses Honda, de haute qualité et garantissant une utilisation sûre, devinrent très populaires de par le monde, à commencer par l’Europe et les États-Unis. En 1984, le constructeur ouvrit sa première usine de tondeuses à gazon aux États-Unis. Par la suite, il fit de même en France et en Australie entre autres, et il répond aujourd’hui encore aux demandes du monde entier.

La « HR21 », équipée de nouvelles fonctions et permettant de répondre de façon appropriée à la demande locale, prouva le grand savoir technique de Honda et permit de prendre en considération jusqu’aux moindres détails les préférences des Japonais. Ainsi, le constructeur réussit à produire des machines qui assuraient une belle tonte de gazon, une utilisation aisée ainsi qu’une sûreté élevée.

En reprenant la structure et les fonctions de base de la « HR21 », le constructeur créa le modèle suivant en l’améliorant grâce à l’expérience acquise jusque-là. Honda remplaça le moteur de la tondeuse par un meilleur moteur, et en plus des différentes fonctions pour la coupe du gazon, il ajouta dans différentes parties de la machine des dispositifs originaux. Par exemple, il agrémenta son appareil du « mécanisme de transmission à variation continue hydraulique HST (Hydro Static Transmission - Transmission hydrostatique) » permettant de choisir la vitesse correspondant au rythme désiré du maniement de la tondeuse, ou encore du « mécanisme VST (Variable Speed Transmission - Transmission de vitesse variable) », grâce auquel il était possible de contrôler la vitesse à laquelle avançait la tondeuse par un simple maniement du levier de la machine. Entre autres, Honda créa également une coque (carter) en résine très légère et d’une meilleure durabilité, ainsi que le starter automatique qui permettait de mettre le moteur en marche facilement.

De plus, le constructeur mit également au point le « mécanisme VMS (Variable Mulching System - Système de paillage variable) », permettant de varier les différentes façons de tondre le gazon, allant du procédé d’ensachage jusqu’à celui de paillage, auxquels fut ajouté un « système de broyage des feuilles » permettant de se débarrasser de l’herbe coupée, ainsi que broyer les feuilles mortes.

En ce qui concerne l’amélioration du maniement de la tondeuse, les tondeuses Honda ont continué à véritablement évoluer grâce à l’adoption de diverses nouvelles technologies comme le « procédé Select Drive - choix de la conduite (mis en vente en 2015) » avec lequel la vitesse maximale peut être déterminée à l’aide d’un système de touches ou le « Smart Drive System - système de conduite intelligente » qui permet de régler la vitesse de la machine par une simple manœuvre.

C’est dans de ces conditions qu’en l’an 2000, avec entre autres l’influence du phénomène du vieillissement de la population et de la diversification des loisirs, on vit apparaître sur le marché européen les tondeuses à gazon robots. En 2012, Honda aussi créa sa « tondeuse à gazon robot entièrement automatique Miimo » qu’il mit en vente en Europe (mise en vente au Japon en 2017).

Miimo a été conçue sur les 3 concepts suivants : « fiabilité sans faille » (niveau élevé de sûreté), « facile à utiliser » (maniement aisé), et « agréable à entretenir » (de haute qualité et d’une bonne durabilité). Même si Miimo ne pénétra que tardivement le marché des tondeuses à gazon robots, elle dépassa l’attrait pour les marques existantes grâce à sa haute technologie.

La surface de l’herbe à couper par Miimo est limitée grâce à un fil périmétrique que l’on installe sur le gazon. L’appareil reçoit alors un signal envoyé par le fil périmétrique, il identifie la surface à couper, puis procède à la tonte de l’herbe. Beaucoup de tondeuses robots fonctionnent selon un procédé similaire, mais la qualité du signal reçu par la machine a une forte influence sur l‘opérabilité de la. Sur ce point, grâce à la haute qualité du signal conçu de manière originale par Honda, il est devenu possible d’obtenir des travaux continus et efficaces en prenant en compte l’influence des équipements environnants.

En outre, Miimo prend en considération la sécurité. En effet, si pour une raison quelconque la tondeuse se renverse ou se redresse pour se retrouver en position verticale, un dispositif d’arrêt d’urgence de la lame coupante enclenche l’arrêt automatique de celle-ci. De plus, si la tondeuse heurte un quelconque obstacle sur son passage, elle procédera en évitant d’elle-même cet obstacle pour continuer sa coupe de l’herbe. Les capteurs capables de détecter de tels obstacles imprévus étant tous installés en double sur la machine, Miimo est conçue pour pouvoir réagir, quelles que soient les circonstances. Ainsi, si l’un des capteurs tombe en panne, l’autre peut détecter cette panne et permettre à la machine de s’arrêter en toute sécurité.

Si Miimo nécessite l’installation d’un programme simple, celui-ci permettait à la tondeuse d’exécuter le mieux possible ce qu’on lui demande automatiquement. Grâce à ce programme, la machine couvre tout le périmètre délimité, coupe le gazon ayant poussé, et évite à l’utilisateur d’avoir à ramasser l’herbe coupée car elle laisse celle-ci retomber au pied du gazon. De plus, la tondeuse se recharge automatiquement en retournant d’elle-même à borne de chargement, et une fois rechargée, elle reprend sa tâche. Enfin, comme Miimo est étanche, elle n’a pas besoin d’être mise à l’abri en cas de pluie.

Miimo fonctionne en pouvant s’adapter aux différentes conditions de la pelouse, en réglant les 3 modes suivants : « aléatoire », « zigzag » et « mixte ». Elle est aussi capable de fonctionner sur une pente maximale de 25 degrés et peut facilement se déplacer de travers également sur de telles pentes (progression sur une ligne diagonale d’un plan incliné). Peu importe que le terrain soit plat ou pentu, Miimo est capable de couper toutes les pelouses avec précision.

Honda a également beaucoup travaillé sur le design de la Miimo. Loin d’afficher une esthétique tape-à-l’œil avec des lignes rectilignes, Miimo a pour grande particularité un design utilisant des courbes douces qui rappelleraient celles d’un animal domestique courant sur une pelouse. Après avoir acquis une très bonne réputation en Europe grâce à sa prise en considération de la sécurité, sa qualité et ses fonctionnalités, elle a été mise en vente au Japon ainsi qu’en Amérique du Nord.

En plus de leur côté pratique, les tondeuses à gazon sont également très populaires en tant que passe-temps. En comparaison, Miimo détermine l’état de l’herbe en continu, « 24 heures sur 24 et 365 jours par an », maintenant le gazon dans des conditions parfaites et idéales. Les tondeuses à gazon Honda répondent aux besoins des clients en proposant une gamme de machines très variée.

Rien n’a changé depuis l’invention du moteur de « type H » en 1953, car l’idée des Produits d’équipement Honda consistant à « Rendre les gens heureux grâce à la technologie » était de diminuer l’effort devant être fourni par les gens et leur faire gagner du temps. Nous pouvons dire que Miimo, qui a concrétisé l’automatisation complète des tondeuses à, a atteint l’objectif des Produits d’équipement en effectuant ses tâches automatiquement et remplaçant ainsi les gens. Pourtant, il ne s’agit pas là d’une fin pour Honda, mais bien d’un nouveau départ pour fabriquer des tondeuses à gazon qui réaliseront un travail de meilleure qualité et de manière plus efficace.

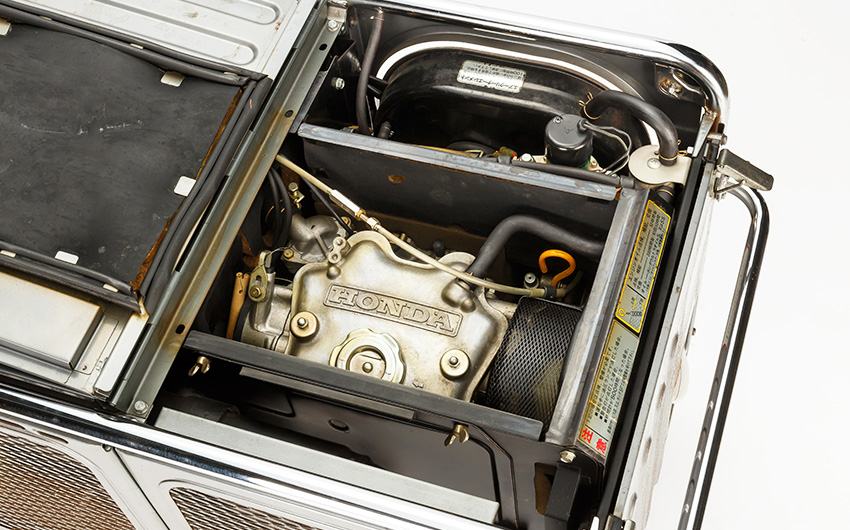

Générateur d’électricité

Les générateurs Honda fournissent l’électricité dont on a besoin quand et où l'on en a besoin. Répondant aux demandes diverses du monde entier, Honda assure la production d’une gamme très large. Celle-ci va de groupes électrogènes portables que l’on peut emmener avec soi, à des générateurs de plus grande capacité destinés aux entreprises, en passant par des générateurs électriques pour les urgences qui se mettent en marche automatiquement lors de pannes d’électricité.

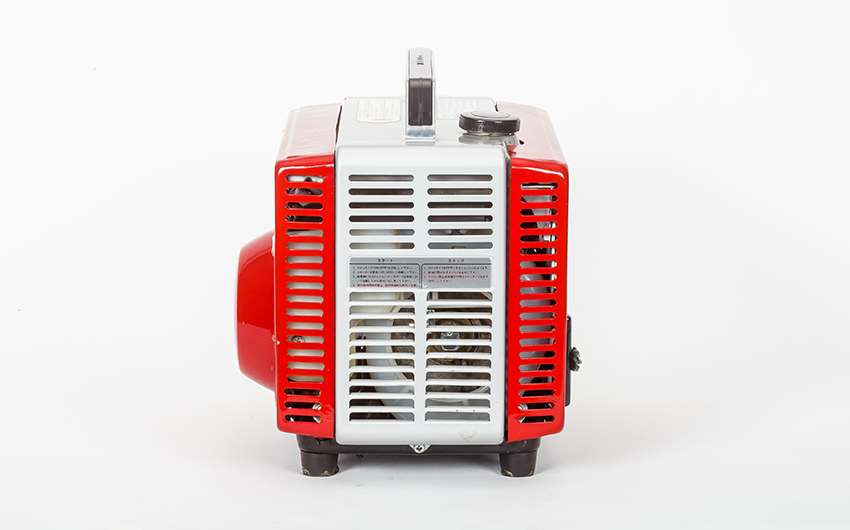

Léger, compact et facile d’utilisation, le E300 a lancé la tendance d’un nouveau genre d’appareil en étant le premier générateur d’électricité portable.

Le premier pas fut effectué avec le « E300 », un générateur portable de petite taille.

L’histoire de générateurs fonctionnant avec des moteurs est ancienne. En effet, les moteurs auxiliaires pour vélos, qui constituent le véritable point de départ pour Honda, étaient initialement des moteurs fournissant de l’énergie aux émetteurs radio de l’ancienne armée de terre japonaise. Les groupes électrogènes des années 1950 avaient une utilisation limitée à l’armée ainsi qu’aux usines, par exemple, leur maniement étant encore difficile parce qu’ils étaient de grande taille et très bruyants.

En 1962, Honda, qui avait proposé de développer une alimentation électrique pour les mini-téléviseurs Sony, confectionna le prototype « E40 ». Bouleversant grandement le concept de groupe électrogène existant à l’époque, le « E40 » était un groupe électrogène portable de petite taille. Ce générateur n’alla pas jusqu’à être commercialisé, mais comme il arrivait à contenir tout le mécanisme nécessaire dans une petite boîte, il constitua le signe d’un savoir-faire technologique sans précédent, et c’est en 1965 que fut mis en vente le modèle « E300 », un groupe électrogène portable que Honda commença à fabriquer en série.

Le « E300 » avait été conçu selon les concepts suivants : « petit, léger et pratique à transporter », « silencieux et facilement utilisable par n’importe qui », et « un design semblable aux appareils électroménagers habituels faisant oublier qu’il s’agit d’une machine ». Son moteur à 4 temps à soupapes latérales de 55,2 cm3 avait été conçu afin qu’il puisse tenir à l’intérieur d’une petite boîte. Avec entre autres un mécanisme à soupapes rotatives qui lui permettait de fonctionner sur de longues périodes, ainsi qu’un arbre à cames activé par une courroie synchrone conçue pour la première fois au monde et qui alliait grande légèreté et minimum de bruit, il s’agissait d’un moteur pionnier sur le plan technologique développé pour la toute première fois. Conçu à l’image d’un porte-documents, son système fonctionnant avec de simples interrupteurs installés sur son petit boîtier le rendait en plus très facile à manipuler.

Lors des premières ventes, Honda l’avait surtout imaginé comme destiné aux loisirs, mais le constructeur reçut très vite une forte demande de la part d’entreprises qui employaient ce générateur qui leur était si pratique sur leurs sites de construction, entre autres. Avec 500 000 pièces vendues au total, le groupe électrogène connut alors un très gros succès.

De plus, le « E300 » fournissait beaucoup de données pour la création de lois de sécurité relatives aux groupes électrogènes portables, ce qui lui fit contribuer à l’amélioration de la sûreté dans l’utilisation des appareils portables qui furent conçus à partir de cette époque.

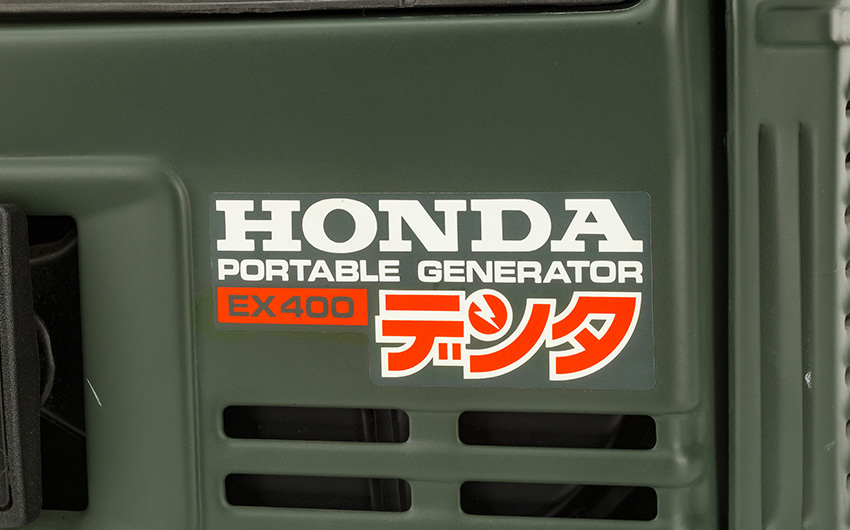

Le Denta EX400, dont le nom finit par être utilisé pour désigner tous les générateurs d’électricité portables.

En 1979, la puissance du « E300 » fut augmentée pour la création d’un nouveau modèle, le « EX400 », pour lequel était utilisé un dispositif de contrôle pour la commutation automatique de circuits qui assurait une tension électrique stable. Encore plus pratique à utiliser, le « EX400 » fut vendu dans le monde entier à plus de 100 000 exemplaires par an. Au Japon, il y devint connu de tous sous le nom de « Denta », qui finit par devenir le nom générique des générateurs électriques portables.

Depuis le début des années 1990, le monde connut une diffusion très rapide de nouveaux appareils électroniques de grande précision et à haute performance ainsi que des ordinateurs portables. Ces appareils électroniques de grande précision étaient alors conçus par principe pour être utilisés avec l’électricité fournie par les prises électriques des foyers (en d’autres termes, une bonne tension stable à onde sinusoïdale). Au contraire de l’électricité produite à grande échelle par des centrales électriques, les groupes électrogènes portables produisaient de l’électricité en faisant tourner leur moteur, et le procédé qu’ils utilisaient alors jusque-là provoquait des variations de la forme des ondes. En outre, en raison de la question environnementale qui devenait importante de par le monde, il devint nécessaire de développer des groupes électrogènes à plus faible consommation d’essence, plus silencieux et à plus basse fréquence.

Le EU9i de la série GENE21, qui permet de fournir de l’électricité avec une fréquence de haute qualité.

Avec comme objectif de « rattraper et surpasser la capacité des prises murales (les prises fixées aux murs dans les foyers) », Honda releva le défi difficile de viser une plus faible émission de gaz d’échappement, moins de bruit ainsi qu’une plus basse fréquence, en voulant réussir à fournir des ondes sinusoïdales de meilleure qualité. Le constructeur développa alors un alternateur à rotor externe multipolaire et très rapide, ainsi qu’un onduleur sinusoïdal. Grâce à un système de contrôle par le premier processeur au monde pouvant résoudre des dizaines de milliers de calculs par seconde, le groupe électrogène portable de la « série GENE21 » devint capable de fournir de l’électricité résultant d’ondes de haute qualité. La « série GENE21 » fut mise en vente en 1998.

Grâce à un alternateur d’une taille extrêmement réduite et d’un poids léger (environ la moitié par rapport aux modèles précédents), le EU9i pour la catégorie des 1 kVA atteint 13 kilos, le poids le plus faible dans cette catégorie. Avec une structure de double insonorisation, l’appareil était conforme aux lois très strictes sur le bruit (standard européen). De plus, puisqu’il utilisait un accélérateur économique (Eco Throttle) contrôlant automatiquement la vitesse du moteur, ce générateur permit de réduire la consommation de carburant de 20 à 40 pour cent. Honda avait ainsi trouvé un moyen pour diminuer les gaz d’échappement ainsi que le bruit émis. En outre, il était aussi possible de connecter deux de ces générateurs et de les faire fonctionner en parallèle afin de pouvoir obtenir davantage de puissance.

Honda avait conçu la « série GENE21 » avec le regard tourné vers le 21e siècle. En effet, avec un modèle plus puissant que ses prédécesseurs, un autre extrêmement silencieux, ainsi qu’un modèle à injection d’essence contrôlé électriquement, entre autres, la gamme de la série s’était encore enrichie. À un moment où le monde entier, à commencer par l’Amérique du Nord et l’Europe, était à la recherche d’une grande source de puissance pouvant fournir de l’air conditionné même pour les loisirs hors de chez soi, le « groupe électrogène rouge » de Honda, qui ne cessait de s’améliorer et d’évoluer, finit par devenir partout l’exemple type d’une marque de haute qualité. En 2006, le nombre d’appareils conçus pour la « série GENE21 » dépassait déjà le million.

Encastré dans un boîtier au cadre robuste, le E100 était très apprécié par les professionnels qui l’utilisaient sur leur lieu de travail.

Les groupes électrogènes de Honda ne sont pas que de type portable, car pour subvenir aux besoins des entreprises désirant une source de puissance plus grande, le constructeur avait mis en vente le « E1000 » en 1965. Différent des générateurs rustiques fabriqués alors jusque-là, le « E1000 » était encastré dans un boîtier au cadre robuste, avait un design élégant et était facile à manier. Il était en outre d’une grande durabilité, tombait rarement en panne, et jouissait d’une très bonne réputation auprès des professionnels qui l’utilisaient sur leur lieu de travail.

Dans les zones urbaines où les travaux de construction de nuit, entre autres, devenaient de plus en plus fréquents, des générateurs produisant un minimum de bruit étaient recherchés. C’est alors qu’en 1973 fut mise en vente la « série EM », de nouveaux générateurs avec silencieux pour émettre le moins de bruit possible, tout en demeurant toujours très puissants. Lors de la phase finale du développement de l’appareil, des tests furent effectués au milieu de la nuit juste devant le lieu d’habitation du responsable du projet : on rapporte que le nouveau générateur était si silencieux que ce dernier n’entendit ni ne remarqua rien du tout.

La « série EM » fut très appréciée pour le silence de ses générateurs, dont l’utilisation se répandit très vite, comme ce fut par exemple le cas avec les équipes de cinéma ou de télévision sur leurs lieux de tournage.

Pour faire face à la diversification de l’utilisation des groupes, Honda produisait aussi bien des petits générateurs pouvant être transportés que de gros générateurs puissants destinés à un usage professionnel dans une gamme de produits très large dont la production totale dépassa le million en 1978.

D’une part, comme des catastrophes naturelles de grande ampleur se produisaient souvent dans le monde entier, l’attention fut attirée sur l’efficacité des groupes électrogènes en tant que source d’énergie dans des situations d’urgence en cas de catastrophe. Au Japon, lorsqu’au début du mois de janvier 1995 se produisit le grand tremblement de terre de Hanshin-Awaji (ou « grand séisme de Kobe »), une coupure de courant eut lieu sur une zone très étendue. Comme plus aucun feu de circulation routière ne fonctionnait, tout le trafic se retrouva paralysé. Il était dès lors extrêmement difficile pour les villes voisines de venir en aide aux sinistrés ou d’envoyer de l’approvisionnement de secours. En réaction à cet événement, Honda développa un groupe électrogène d’urgence à activation automatique, capable de s’activer automatiquement lors de panne d’électricité et de s’arrêter de lui-même une fois le courant rétabli. Le constructeur fournit alors dans plus de 500 localités du Japon un « groupe électrogène que l’on espère ne pas devoir utiliser », générateur enduit d’un revêtement capable de résister sur 20 années même en étant installé en extérieur.

Puis, lors du grand tremblement de terre du nord-est du Japon en 2011, les infrastructures locales furent détruites en un instant. L’efficacité des groupes électrogènes portables vint fortuitement à être démontrée. En étudiant tout ce que le grand séisme du nord-est du Japon lui avait appris, Honda travailla alors sur le développement de nouveaux générateurs. Il s’agissait des groupes électrogènes « EU9iGP » (avril 2012) et « EU15iGP » (avril 2014), prévus pour remédier aux situations de catastrophe et pouvant être utilisés avec du propane, qui était comparativement plus facile à obtenir que l’essence dans cette situation.

Après avoir mis en vente le « E300 » en 1965, Honda avait consacré de nombreuses années à la recherche et au développement de groupes électrogènes, en portant également son attention sur le carburant pouvant être utilisé pour ces générateurs. En 2010, le constructeur mit en vente le groupe électrogène « Enepo 9iGB » fonctionnant au gaz, qui utilisait des petites bonbonnes de gaz comme carburant. En comparaison avec l’essence, ces bonbonnes de gaz étaient plus faciles à acquérir ainsi qu’à conserver chez soi, et c’est pourquoi « Enepo 9iGB » devint très populaire également auprès des gens qui se servaient de générateurs pour la première fois.

En outre, Honda mit en vente dès 2017 l’accumulateur électrique « Lib-Aid 500 », différent des groupes électrogènes et de tous les concepts créés jusque-là par le constructeur. Avec ses batteries au lithium-ion, le « Lib-Aid 500 » est un accumulateur portable que l’on recharge en le branchant aux prises murales des foyers ou aux prises accessoires dans les voitures. En hommage au premier générateur portable, le « E300 », le « Lib-Aid 500 » est un boîtier compact similaire de seulement 5,3 kilos, ce qui le rend encore plus facile à transporter. Son plus grand avantage est que, puisqu’il ne produit aucun gaz d’échappement, il peut être utilisé en intérieur, c’est-à-dire chez soi, dans sa voiture, ou encore dans une tente par exemple. De plus, même si un dispositif de ventilation électrique est installé dans l’appareil pour refroidir l’onduleur entre autres, l’appareil demeure extrêmement silencieux. Son maniement est également très aisé puisqu’il suffit de le brancher à une prise électrique ou une prise USB et d’appuyer sur un bouton pour le faire fonctionner. Grâce à son onduleur sinusoïdal, le « Lib-Aid 500 » est parfaitement compatible avec des appareils de haute précision tels que des ordinateurs portables ou des smartphones.

Lorsque vous utilisez des produits électroniques qui consomment beaucoup d’énergie, le « Lib-Aid 500 » peut être connecté directement sur un groupe électrogène Honda plus puissant tel qu’un appareil de la « série GENE21 », ou encore « Enepo 9iGB », et les deux appareils peuvent fonctionner en parallèle. N’ayant pu être inventé et réalisé techniquement par Honda qu’après les longues années de recherche et de développement que le constructeur avait consacrées en amont aux générateurs électriques, l’accumulateur « Lib-Aid 500 », qui peut être manié aussi facilement qu’un appareil électroménager, signale qu’un nouveau défi commence à être relevé.

Honda n’a ainsi jamais cessé de produire des « groupes électrogènes », et a récemment développé un « accumulateur d’électricité ». Les nouvelles possibilités que ces deux types différents d’« électricité transportable » amènent promettent d’être sans limites.

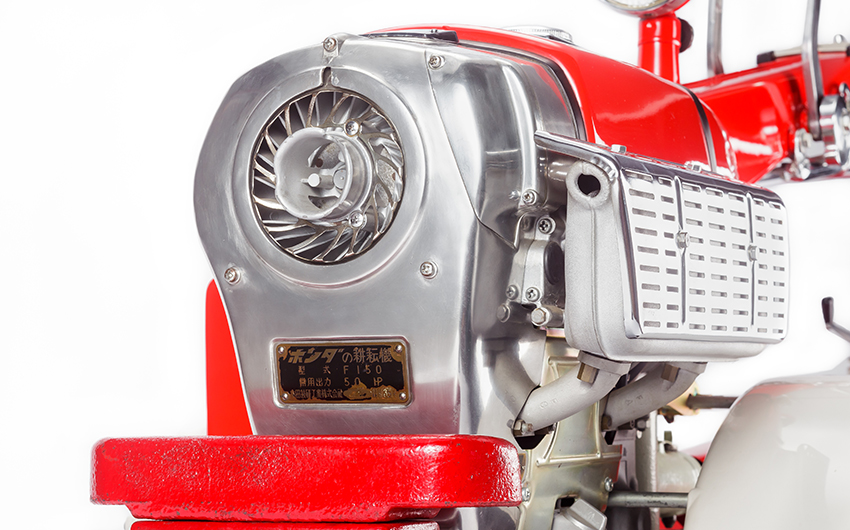

Motoculteur

Au début des années 1940, le Japon était un pays agricole dont environ la moitié de la population, qui avoisinait alors les 72 millions, vivait dans des villages agricoles. Cependant, la main-d’œuvre vint à manquer suite à l’enrôlement des hommes dans l’armée pendant la Seconde Guerre mondiale et après la défaite du Japon (en 1945). Puis, à partir des années 1950, le pays entra dans une période de croissance économique prodigieuse, les jeunes gens censés représenter les générations futures des communautés rurales migrèrent vers les villes pour assurer la continuation de cette croissance économique, ce qui ne fit qu’aggraver encore le manque de main-d’œuvre destiné à l’agriculture. La mécanisation des travaux agricoles devint indispensable afin de compenser la pénurie de main-d’œuvre due à cette évolution de l’environnement agricole et de promouvoir une modernisation efficace.

C’est dans de telles conditions que les fabricants d’outils agricoles demandèrent à Honda de leur proposer un moteur pour pulvérisateur. En 1953, Honda développa le moteur à 2 temps de « type H », entamant ainsi son activité en tant que fabricant d’équipement d’origine (Original Equipment Manufacturer « OEM »). Par la suite, Honda développa sa gamme destinée aux travaux agricoles (moteurs pour machines agricoles), avec le moteur à 4 temps de « type T », ainsi que le moteur de type « VN » pour sa gamme Power Up, entre autres. Le fabricant joua ainsi un rôle important dans la modernisation de l’agriculture japonaise.

Dans les années 1950, pour les machines agricoles telles que les motoculteurs ou les batteuses entre autres, on utilisait la plupart du temps des machines utilisant des moteurs de machines agricoles standard. Cependant, lorsqu’on voulait travailler avec ce genre d’appareils, il fallait d’abord le régler avant chaque manipulation, et il fallait également avoir de « l’expérience » et « connaître des astuces » pour démarrer le moteur et manier la machine. Ces machines ne pouvaient ainsi pas être utilisées facilement par n’importe qui. De plus, leur utilisation posait problème au niveau de la sécurité, car les pièces mobiles ainsi que les parties mécaniques étaient à découvert, sans capot ni protection.

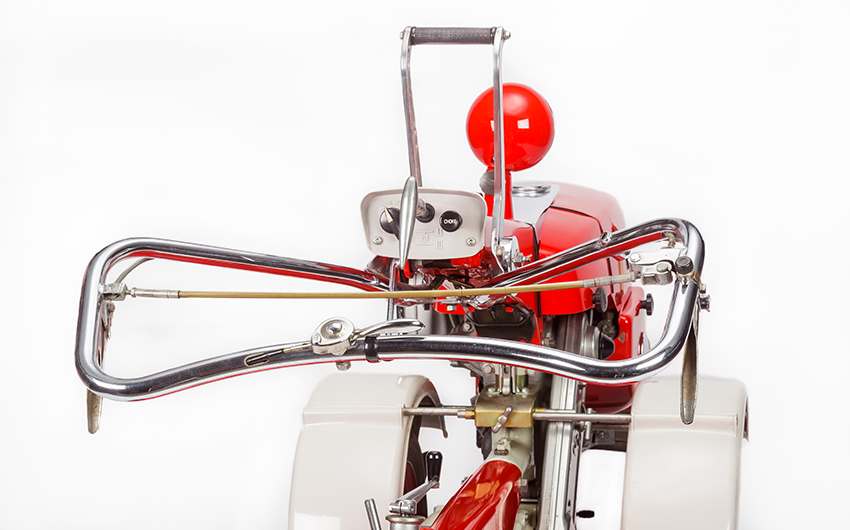

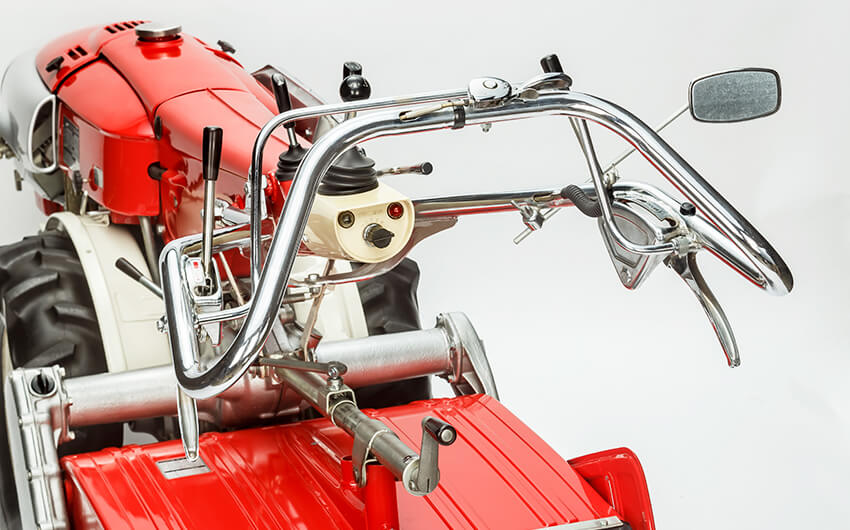

En raison de sa fonction de fournisseur de moteurs en tant que fabricant d’équipement d’origine, Honda contribua à « la réduction du travail pénible grâce à la mécanisation ». Toutefois, déterminé par son opinion selon laquelle « les moteurs sont des produits semi-finis, des produits finis sont donc indispensables pour réduire véritablement la quantité de travail pénible », le fabricant ouvrit en 1958 un département dédié au développement de machines agricoles. Honda commença à concevoir des motoculteurs, les machines les plus demandées par les agriculteurs de l’époque. En 1959, Honda mit en vente le motoculteur « F150 », qui devint son tout premier produit fini destiné à des usages variés.

Avec le « F150 », Honda a conçu « un motoculteur révolutionnaire, 10 années en avance sur son temps », parvenant à ce que n’importe qui pouvait le manier facilement puisqu’il était petit et léger. En outre, dans le Japon de l’époque où les voitures étaient encore rares, ce motoculteur s’avérait très pratique puisqu’il pouvait également remplacer une camionnette en étant utilisé comme remorqueur.

Prenant en compte la situation de l’agriculture dans le Japon de l’époque, Honda est parvenue à alléger le « F150 » en modifiant l’emplacement du moteur, en l’installant à la verticale, et comme celui-ci faisait désormais partie intégrante de la structure contenant la transmission, l’appareil est devenu encore plus compact. Avec un centre de gravité ainsi rabaissé, le « F50 » pouvait avancer de façon plus stable, et son embrayage centrifuge ainsi que sa transmission à 3 vitesses lui assuraient un grand confort de conduite. Le motoculteur fut alors utilisé non plus seulement pour l’agriculture, mais également dans les usines où on l’employait pour tirer des charges lourdes.

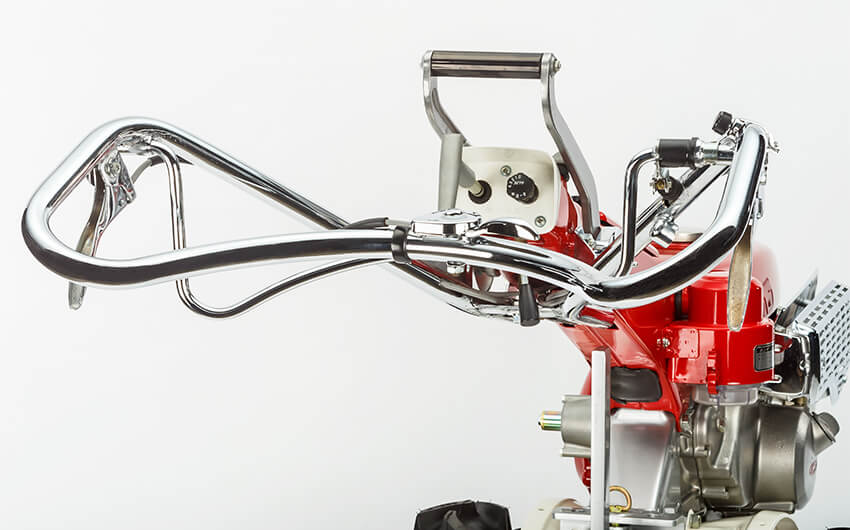

Le maniement du « F150 » ainsi que sa conduite étaient très aisés parce que tous les dispositifs nécessaires au maniement de l’appareil étaient regroupés à portée de main, et que le motoculteur était muni d’un embrayage centrifuge, le même qui fut utilisé pour le Honda Super Cub. Le démarrage du moteur qui jusque-là demandait de l’expérience était désormais réalisable avec un simple maniement de manette, et le motoculteur vibrait aussi beaucoup moins puisqu’un amortisseur avait été installé dans les poignées du manche. En outre, l’intégration du moteur et des autres parties mobiles ainsi que la couverture des parties mécaniques par un capot (couverture intégrale), rendit non seulement le motoculteur plus sûr à utiliser mais procurait également une élégante couleur rouge vif à la partie principale de l’appareil. Ainsi, le « F150 » révolutionna l’image des motoculteurs et renouvela celle de l’agriculture.

Le « F150 », que Honda avait développé dans une perspective différente du point de vue traditionnel, acquit une si bonne réputation que les gens allèrent jusqu’à l’appeler « la tornade Honda rouge vif qui déferle sur les champs et les rizières ». Le motoculteur provoqua un véritable choc dans l’industrie des équipements agricoles de l’époque et influença grandement le développement des machines agricoles ultérieures.

Dès les années 1960, davantage de puissance fut demandée dans le but de réaliser des travaux agricoles plus efficacement. C’est alors que Honda mit en vente une année plus tard le « F190 », version plus puissante de son prédécesseur avec une plus grosse cylindrée.

Le F90, équipé du premier moteur diesel Honda.

Le F60, appareil spécialement conçu pour assurer les travaux de labourage.

Le petit F25, dont le moteur pouvait être facilement démonté et remonté.

En 1963, le « F190 » fut exporté pour la première fois en France comme produit fini destiné à des usages variés. Plus petit et plus léger, le « F190 » surpuissant devint très populaire dans le pays grâce à sa grande facilité d’utilisation et ses excellentes fonctionnalités dans les petites exploitations telles que les vignobles par exemple. Puis en 1968, le modèle fut rendu encore plus puissant avec son successeur amélioré, le « F80 ». Les motoculteurs reprenant la structure de base et le design du « F150 » connurent ainsi, suite aux changements de modèles successifs, de ventes record pendant 13 années consécutives.

Dans les années 1970, les demandes des agriculteurs se sont diversifiées, requérant des motoculteurs adaptés à la superficie de leurs terres et à leurs travaux agricoles.

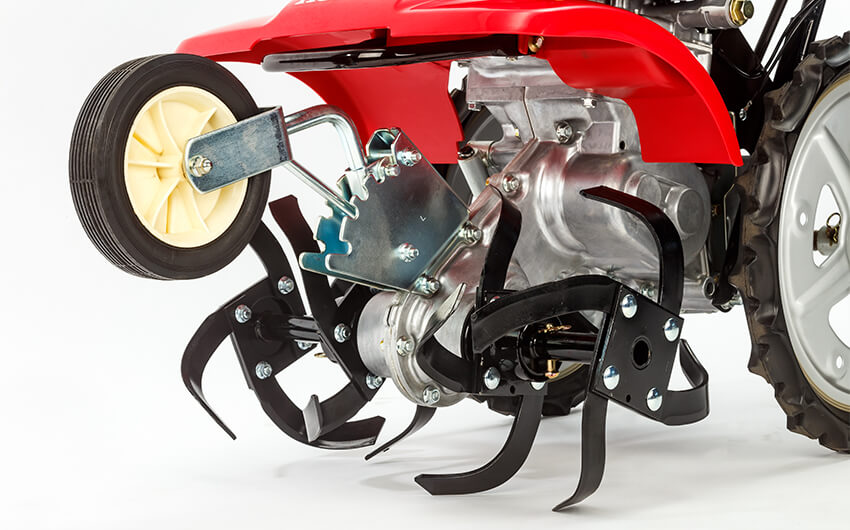

Honda produisit alors le « F60 » qui, par rapport au « F190 » multifonctions, était plus petit, léger et solide, moins cher, et conçu spécifiquement pour les travaux de labour. Puis, pour permettre de cultiver les champs sur une échelle plus large, le constructeur produisit également un motoculteur de grande taille de 9 chevaux, le « F90 », équipé du premier moteur diesel Honda à refroidissement par eau. Entre autres, Honda conçut le « F25 » de type portable, pesant seulement 37 kilos et équipé d’un manche que l’on peut replier sur l’habitacle compact de la machine. Le « F25 » pouvait en plus, grâce à son moteur qu’il est possible de retirer de la machine, être utilisé comme pompe, ou encore comme source d’énergie pour les batteuses. Avec une telle gamme de produits aussi variés, Honda put répondre aux besoins des agriculteurs.

Cependant, à partir des années 1970 durant lesquelles les motoculteurs se diffusèrent largement, l’agriculture japonaise traversa une importante phase de transition. Sous l’effet de la croissance économique rapide qu’il connaissait à l’époque, d’un pays agricole, le Japon devint en effet un pays industrialisé. La population d’agriculteurs diminua alors fortement, et le pays passa d’une agriculture à petite échelle et familiale, à une agriculture à grande échelle grâce à l’utilisation de machines de grande taille. Par conséquent, les équipements agricoles devinrent des machines très spécialisées et de grande taille.

Par rapport à cette tendance, dans les zones urbaines, il devint de plus en plus populaire d’entretenir des petits jardins potagers comme loisirs en utilisant les terrains en friche.

Apparu pendant les années 1980, le F200, qui le premier des Komame, fut le tout premier motoculteur destiné aux loisirs.

En réaction à ces changements de situation survenant dans le domaine agricole, Honda commença à relever un nouveau nouveau défi. Avec le concept de créer « des motoculteurs faciles à manier même pour des personnes n’en ayant encore jamais touchés », le constructeur mit en vente en 1980 le « Komame F200 », un motoculteur de très petite taille destiné aux loisirs.

Ne pesant que 25,5 kilos, le « Komame F200 » était très léger. Également facile à transporter, son manche pliable permettait en outre de le ranger dans le coffre d’une voiture. Le maniement de ce motoculteur était de plus facile, puisqu’il suffisait de démarrer son moteur avec un lanceur à rappel léger à tirer et de simplement agripper le levier. Loin d’être un appareil au design coquet, le « Komame F200 » était un mini-motoculteur permettant d’accomplir un travail sérieux, résultat de l’accumulation par Honda de tout le savoir-faire qu’elle avait accumulé en matière de motoculteurs, et qui était entre autres équipé entre autres d’un réducteur mécanique utilisant des engrenages de qualité supérieure.

Le « Komame F200 » était optimal pour les travaux sur de petites surfaces de terrain, dans les jardins potagers, dans les champs de montagne demeurant inaccessible aux grosses machines agricoles, ou encore dans les vergers, entre autres. Contrairement aux attentes de Honda lors de sa mise en vente initiale, le nombre d’agriculteurs qui achetèrent ce motoculteur fut énorme.

Le « Komame F200 » devint très connu au travers de publicités télévisées et de campagnes commerciales entre autres, et il se répandit en un instant dans la population également comme outil de loisirs. Présenté aussi au Salon de l’agriculture de Paris, le motoculteur gagna encore en popularité, et son nombre de machines vendues dans le monde lors de sa première année sur le marché atteignit le chiffre record de 40 000.

Après plusieurs versions améliorées du Komame F200, le F220, Komame de la 4e génération, apparut en 2016.

Le « Komame F200 », engendra une nouvelle demande pour des motoculteurs destinés aux loisirs, si bien que son nom devint tellement populaire qu’il devint le terme officiel pour tous les mini-motoculteurs, ceux d’autres fabricants faisant par la suite leur apparition sur le marché finissant par être appelés « Komame de telle ou telle marque ». En 2001 fut alors mis en vente le nouveau modèle de la 3e génération, le « Komame F220 », puis en 2016 vint le tour de celui de la 4e génération, le « F220 ». Il devint un grand succès commercial, le nombre total de machines vendues dans le monde entier étant de 550 000 (pour l’année 2016).

Né de la demande pour un motoculteur encore plus petit, le modèle du F110 fut ensuite entièrement modifié pour devenir le Petit FG201 en 2002. Son design, entre autres, fut modifié en 2016.

Sur un marché nouvellement remodelé de ventes d’appareils destinés aux loisirs, la demande se diversifia avec une tendance pour des « motoculteurs moins chers, encore plus petits et légers », ou encore des « motoculteurs, même de prix élevé, permettant de cultiver la terre encore plus facilement ». En 1993, Honda mit alors en vente le modèle d’entrée de gamme « mini-Komame F110 », encore plus petit et léger que le « Komame ». En 2016 lui succéda son nouveau modèle, le « Petit FG201 ».

En 2003, un nouveau type de modèle de gamme supérieure fut mis en vente, le « Salade FF300 », dont le moteur qui équipait le « Komame F220 » au centre de gravité abaissé était placé cette fois dans la direction contraire par rapport au centre de sa partie principale, et dont les outils rotatifs (la partie rotative de l’appareil servant au labourage) étaient installés à l’avant de la machine, ce balancement des poids permettant à celle-ci d’avancer de façon parfaitement droite et stable. À l’avant de la partie rotative de la machine, les griffes y étant placées à l’intérieur tournaient dans un sens, tandis que celles placées à l’extérieur tournaient dans le sens inverse, ce mécanisme appelé ARS (Active Rotary Sytem – Système actif de rotation) ayant été inventé par Honda. Tout cela permettait au « FF300 » de réaliser des travaux de labourage de façon stable et en conservant toujours la une même profondeur dans la terre.

De plus, en 2009, s’étant concentré sur la façon d’utiliser des motoculteurs destinés aux loisirs, Honda mit en vente le « Pianta FV200 », qui facilitait la « conservation » et la « recharge » de carburant, ainsi que la « manière de transporter l’appareil ».

Comme carburant, le « Pianta FV200 » utilisait des bouteilles de gaz butane liquéfié LPG, dont la « conservation » et la « recharge » sont plus faciles et sûres à réaliser que l’essence. Ces bombonnes étaient disposées dans une boîte spécialement conçue, dont la structure permettait qu’elle soit installée ou détachée du motoculteur en un seul geste. Son moteur fut développé sur la base du moteur à essence utilisé pour le « Petit FG201 ». Le « Pianta FV200 » était équipé d’un mécanisme de sécurité unique, avec entre autres une soupape de détection de pression qui arrête le moteur dès que la pression à l’intérieur des tubes devient anormale, ainsi qu’une soupape d’arrêt automatique pour bloquer l’alimentation en gaz lorsque le moteur ne fonctionne plus. De plus, en considérant la température extérieure lors des périodes où l’utilisation de ce motoculteur pour l’ensemencement, entre autres, est fréquente, Honda dota le « FV200 » de nouvelles fonctions comme celle d’un vaporisateur capable de vaporiser efficacement le gaz butane en utilisant la chaleur des gaz d’échappement.

En outre, ce motoculteur possédait comme équipement standard des roues lui permettant d’être poussé facilement, ainsi qu’un support et une boîte pour le transporter spécialement conçus pour qu’il puisse être placé dans le coffre d’une voiture, ou conservé à l’intérieur de la maison. Honda réussit ainsi à concevoir un appareil au « carburant facile », au « transport facile », et au « rangement facile », conditions requises pour un appareil de loisir.

De fait, 90 pour cent des acheteurs du « Pianta FV200 » achetant un motoculteur pour la première fois. Honda réussit donc une fois de plus créer une nouvelle demande.

Les motoculteurs Honda cultivent la terre, c’est-à-dire qu’ils travaillent avec la nature. Ce n’est donc pas une surprise si ces appareils ont passé les tests de la règlementation sur les émissions de gaz des États-Unis, connue pour être la plus stricte au monde, ainsi que ceux de la règlementation européenne sur les nuisances sonores. Les motoculteurs Honda garantissent en effet le maintien d’une bonne qualité de l’air, grâce entre autres à leur basse consommation de carburant, une des plus faibles au monde.

Ayant débuté avec le « F150 » qui allégea grandement la lourde tâche des agriculteurs, les motoculteurs Honda ont su par la suite se transformer pour répondre à la demande des agriculteurs, devenant ainsi une grande force directrice qui se diffusa largement. Puis, en phase avec l’évolution des époques que traversa l’agriculture, Honda releva le défi des mini-motoculteurs destinés aux loisirs tels que personne n’en avait encore jamais imaginés. Le plaisir et la joie de cultiver la terre furent ainsi transmis à de nombreuses personnes.

Et si le F150 n’avait jamais existé, ou si le Komame n’avait jamais vu le jour… Un tel défi reposant sur toute la flexibilité de ses idées ainsi que de son savoir-faire technique n’aurait pu être relevé que par Honda, précisément parce que ce dernier n’est pas un fabricant spécialisé dans les machines agricoles mais bien dans les moteurs. L’influence que ce défi a eue sur le monde de l’agriculture est loin d’être mineure.

fraises à neige

Au Japon, qui est un pays dont environ la moitié du territoire national connait de fortes chutes de neige, les travaux de déneigement étaient effectués manuellement. Dans les années 1960, comme la motorisation s'est propagée même dans les régions qui connaissaient de fortes chutes de neige et qui dépendaient des traineaux à chevaux pour les transports en hiver, les fraises à neige ont commencé à se répandre progressivement pour déneiger les routes principales.

Comme les fraises à neige de l'époque étaient des machines professionnelles de grande taille à l'utilisation complexe et faisant beaucoup de bruit, le déneigement à la maison était toujours effectué manuellement. Cependant, avec l'exode vers les villes des jeunes pendant la période de forte croissance économique, la population a encore diminué dans les zones de fortes chutes de neige en raison de leur départ pour la ville pour travailler pendant la morte-saison agricole. Pour les personnes âgées ou les femmes et les enfants restés chez eux, les travaux de déneigement manuels représentaient des travaux pénibles.

D'un autre côté, dans les zones de fortes chutes de neige des États-Unis où il était normal d'avoir une voiture particulière par foyer, les fraises à neige de petite taille à usage domestique étaient déjà répandues. Si elles ont été également importées au Japon au milieu des années 1970, bien qu'elles soient efficaces contre la neige légère américaine, elles s’avéraient impuissantes contre la neige humide et lourde du Japon.

À l'époque, Honda qui développait et vendait successivement des machines agricoles ou des générateurs électriques a mis en pratique sa philosophie « le rôle des entreprises à vocation générale est d'alléger les travaux pénibles grâce à la mécanisation ». L'entreprise s'est lancée dans la recherche et le développement de fraises à neige en 1978 en pensant qu'« avec des fraises à neige, on pourrait alléger les travaux pénibles ».

Cependant, même en n'observant que le Japon, la qualité de la neige diffère en fonction de la région, la neige de Hokkaidô étant lisse avec peu d'humidité tandis que celle de la mer du Japon est lourde et humide, par exemple. De plus, la neige présente diverses formes, la nouvelle neige et la neige accumulée, celle qui est tombée des toits ou la neige en forme de sorbet, etc. Lors du développement des fraises à neige, Honda a étudié la qualité de différentes neiges non seulement au Japon mais également au Canada et près du pôle sud.

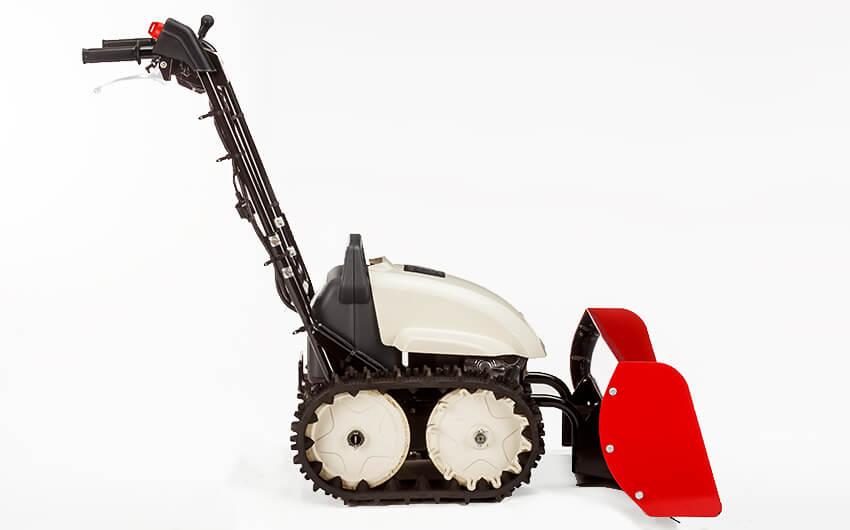

La première fraise à neige de Honda, la Snowla HS35 facile à manipuler a réduit la difficulté de déneiger

Et puis, la vente de la fraise à neige compacte « Snowla HS35 » de Honda fut lancée en 1980. La structure de la fraise à neige est composée d'une lame appelée « tarière » qui avale la neige et d'une « souffleuse » qui la pulvérise. Si ce système rotatif lui-même était déjà standard, Honda l'a conçu afin que les déneigeuses qui nécessitaient jusqu'alors des manœuvres complexes soient conçues avec des fonctions de manipulation simples. Concrètement, une fois que le moteur a démarré, il suffit de saisir le levier d'embrayage situé à portée de main, ceci permettant la projection révolutionnaire de 30 tonnes par heure. De plus, Honda a également pris en compte la sécurité puisqu'en relâchant le levier d'embrayage, la « tarière » ainsi que la progression de la machine s'arrêtent. En outre, pour le rangement hors saison, comme la poignée peut se replier, il est devenu possible de la ranger dans un espace compact. Ainsi, avec son faible poids de 45 kg, la « Snowla HS35 » a permis aux gens d’être libérés des travaux pénibles en hiver et dans le froid.

La S35 A mise en vente l'année suivante a davantage amélioré les opérations en adoptant, par exemple, des chenilles

Le problème suivant auquel Honda s'est attelé fut le développement d'une fraise à neige qui puisse travailler plus efficacement sur une plus grande surface. Cependant, il ne suffisait pas d'installer un gros moteur sur un grand châssis pour permettre de déneiger de grandes quantités. Afin de parvenir à un bon rendement de déneigement, Honda a mis l'accent sur l'endroit où la neige est projetée et sur l'ajustement de la vitesse de déplacement en fonction de la charge (quantité de neige). Et puis, pour obtenir un réglage facile de la vitesse de déplacement, l'entreprise a poursuivi l'introduction de technologies originales. Quand la « tarière » avale une grande quantité de neige, la charge augmente. Ceci peut provoquer la baisse du nombre de rotations du moteur, un arrêt du moteur ou faire que la machine se bloque contre de la neige qui n'a pas été fraisée. Dans ce genre de cas, il est nécessaire d'augmenter le nombre de rotations du moteur en faisant diminuer la charge du déneigement par l'ajustement de la vitesse.

Ainsi, en 1984, la mise en vente de la « Snowla HS70 », équipée de 3 vitesses pour avancer et d'une vitesse de marche arrière pour résoudre ce problème, a démarré. Le changement de vitesse en 3 paliers grâce à la manipulation de l'embrayage a rendu possible un ajustement plus facile de la vitesse. De plus, la vente des « Snowla HS870S/660S » équipées de HST (transmission hydrostatique) a démarré pendant les années 1980. En installant le HST, la manipulation de l'embrayage est devenue inutile et il est devenu possible d'ajuster la vitesse d'avant en arrière sans palier en utilisant uniquement le levier.

Et puis, en 2001, la vente de la première fraise à neige de taille moyenne hybride au monde, la « Snowla i HS1390i » a démarré. Elle est hybride parce que c'est un moteur à combustion qui est responsable de la partie déneigement et que le déplacement est dû à 2 moteurs électriques, un à gauche, l'autre à droite. Simultanément, en étudiant la charge du moteur à combustion pendant les opérations, les moteurs électriques qui sont contrôlés par l'UCI (l'unité de contrôle informatisée) règlent automatiquement la vitesse optimale. De plus, le moteur électrique a permis d’effectuer des déplacements et des virages plus en douceur.

En outre, le modèle de taille moyenne « HSMI 1590i » dont la vente a démarré en 2005 est équipé du premier moteur iGX de la nouvelle génération au monde contrôlé par UCI. En utilisant également un ICU pour le contrôle du moteur à combustion, une communication réciproque est effectuée avec l'ICU du moteur électrique (unique), ce qui a permis un réglage de la vitesse en douceur et sans décalage temporel.

Comme il est devenu possible de sélectionner à l'aide d'un seul cadrant 3 modes, le mode auto qui contrôle automatiquement la vitesse de déplacement ou le nombre de rotations du moteur, le mode puissance qui permet de réaliser des travaux demandant de la puissance en conservant une sortie maximale du moteur en plus du mode manuel qui était traditionnellement installé, les débutants comme les vétérans purent commencer à l'utiliser en fonction des travaux à effectuer et de leurs compétences.

En ce qui concerne également la projection de la neige, Honda a introduit diverses nouvelles fonctions. Dans une fraise à neige rotative, environ 70 % de la puissance du moteur est utilisée pour la « souffleuse ». Le problème de la projection de la neige est toujours de viser un endroit précis tout en vérifiant la sécurité des alentours et l'ajustement de la distance et de la direction de la projection de neige. Avec l'adoption d'un système à 2 étapes qui sépare les fonctions de « tarière » de celles de « souffleuse » dans la « Snowla HS70 » dont la vente a démarré en 1984, Honda a étendu la distance de projection de la neige à 12 mètres. Dans les modèles « HS 870S/660S », sortis en 1989, l'entreprise a réussi à davantage allonger la distance de projection de la neige en adoptant un projecteur automatique entièrement radiocommandé qui permet un réglage de l'angle et de la direction de la projection de neige précis et très rapide à l'aide d'un levier ainsi que d'une nouvelle sortie de projection de neige de forme polygonale. Et puis, en 2017, la distance maximale de projection du dernier modèle actuel, le « HSL2511 », a même atteint 26 mètres.

De plus, grâce à l'automatisation de l'ajustement de la vitesse avec le modèle hybride, l'opérateur peut désormais se concentrer sur les travaux de déneigement, améliorant la sécurité et le rendement de manière synergétique. En outre, grâce au contrôle ICU du moteur, le contrôle unifié du nombre de rotations du moteur est devenu possible ainsi que le maintien de la distance de projection de la neige. Les opérations ont été simplifiées en ajustant également la distance de projection de la neige qui était jusqu'alors effectuée manuellement.

En dehors de ces fonctions, Honda a également introduit jusqu'à présent diverses nouvelles fonctions dans les fraises à neige.

La HSS 760nJX qui a augmenté les capacités de déneigement en adoptant les techniques des motoculteurs

Les modèles « HSS760nJX/HSS970nJX/HSS1170nJX », dont la vente a démarré en 2013, ont été les premiers au monde à adopter la « tarière croisée ». La « tarière croisée » est l'adaptation par Honda du système de rotation inverse de la fraise rotative adoptée par le motoculteur « Salada » et les parties internes et externes de la « fraise (les griffes du motoculteur) » pour la « tarière ». Lors du traitement de la neige qui est tombée du toit ou de celle qui s'est compactée et a durci, la force de réaction au déneigement de la « tarière » déclenche un phénomène qui soulève l'appareil et le fait monter sur la neige. À ce moment-là, les « tarières » standard déneigent progressivement en répétant des mouvements d'avant en arrière. Par rapport à ce système, « la tarière croisée » annule la réaction de déneigement grâce à une rotation avant et une rotation arrière, ce qui empêche l'appareil de se soulever et il ne monte pas, même sur de la neige dure, rendant possible le déneigement en une seule fois.

Honda a créé une gamme de fraise à neige de grande taille et aux fonctions de déneigement au niveau maximal avec la « Snow Fighter HS2512Z » en 1995.

La HSL 2511, la première fraise à neige au monde de grande taille équipée d'une fonction d'assistance de fraise

Ensuite, dans le modèle le plus récent « HSL 2511 » dont la vente a démarré en 2013, le constructeur a intégré la fonction d'ascenseur de fraise qui avait été adoptée dans le modèle de taille moyenne « HSM 1590i » en 2005. Cette fonction relève automatiquement la « fraise » lors que le levier de déplacement est réglé sur le recul et la ramène automatiquement à sa position initiale lorsque l'appareil avance. De plus, il adopte également le réglage avec un seul bouton de la position de la « fraise » et la réinitialisation de la fraise qui lui permet de retrouver une position parfaitement horizontale. De plus, il est équipé d'une troisième sorte de fonction, une fonction d'assistance de fraise unique au monde. Il s'agit d'un système de fraise intelligente qui permet, même si l'engin est incliné, de maintenir la surface de la fraise horizontale en corrigeant automatiquement la position en haut, en bas, à gauche ou à droite de la « fraise ». Les fraises à neige avec moteur à essence sont également équipées du premier système d'injection de carburant au monde qui a permis de réaliser un démarrage en douceur même à basse température ainsi que des économies de carburant.

En outre, le modèle « Yukios SB 800 » de fraise à neige à simple lame de petite taille pour collecter les faibles quantités de neige ou pour déneiger dans les endroits où il est impossible de projeter la neige, ainsi que le modèle « Yukios e », rechargeable sur les prises de courant domestiques et idéal pour les zones résidentielles ou pour le début de la nuit quand un grand silence est requis ont également été créés.

Les fraises à neige Honda, répondant aux demandes des utilisateurs, ont permis, grâce à la technique, de transformer les travaux difficiles en travaux faciles. De la même manière que les autres Power Products, les fraises à neige rouges de Honda sont très silencieuses, sûres, résistantes et hautement respectueuses de l’environnement, continuant à dominer le marché intérieur japonais.

machines portatives

Les débroussailleuses, les tronçonneuses, les souffleurs ou les pulvérisateurs sont des machines portatives largement utilisées dans le monde entier. Il s'agit de la dénomination générale des machines qui sont manipulées par la force physique humaine et qui ont une source d'énergie intégrée comme un moteur à combustion ou un moteur électrique. La taille du marché mondial est de 40 millions de machines dont 47 % pour les débroussailleuses (coupe-herbe) (actuellement en 2013).

Les moteurs qui équipent ces machines portatives ont pour caractéristiques essentielles d'être compacts, et d'avoir un volume et un poids réduit.

Le premier moteur à usage général commercialisé par Honda en 1953, le « type H », était lui aussi un moteur à 2 temps pour pulvérisateur de type à pouvoir être porté sur le dos. En plaçant la priorité sur le fait d'être compact et léger afin de réduire les efforts fournis par les êtres humains et grâce à l'adoption du moulage sous pression en aluminium qui était révolutionnaire à l'époque, le « type H » a été le pionnier dans la réduction du poids des moteurs portatifs.

Cependant, à partir du « type T » mis en vente l'année suivante, Honda a mis l'accent sur la fabrication de moteurs à 4 temps ayant une meilleure consommation en tant que source d'énergie pour les machines agricoles et ne fabriqua plus de moteurs portatifs.

Les moteurs pour machines portatives sont aujourd'hui encore des moteurs à 2 temps qui sont faciles à rendre légers et compacts et dont la fabrication est aisée car comportant peu de pièces. C'est parce que le moteur à 2 temps qui peut être utilisé dans n'importe quel sens a pour caractéristique une structure bien lubrifiée grâce à son carburant mélangé qui correspond à la demande pour les machines portatives. Comme le moteur à 2 temps est lubrifié par le carburant mixte constitué du mélange d'huile moteur et d'essence, même s'il est penché, il ne présente pas de défaillance comme le grippage par exemple. D'un autre côté, comme l'huile moteur de lubrification du moteur à 4 temps se trouve stockée dans un carter, son fonctionnement à un angle supérieur à environ 30 degrés provoque des problèmes de lubrification qui sont la cause de pannes comme avec le grippage, par exemple. De plus, comme il possède des soupapes, sa structure est complexe et, du point de vue de la taille et du poids, on a dit que le moteur à 4 temps n'était pas adapté aux machines portatives.

Ainsi, s'il était excellent du point de vue de son poids ou de ses performances d'utilisation, le moteur à 2 temps nécessitait des améliorations en raison des problèmes tels que sa mauvaise consommation de carburant, son bruit, ses vibrations, ou la fumée blanche et la puanteur de ses gaz d'échappement. De plus, à partir de 1996, il est devenu obligatoire d'installer des systèmes de purification comme des pots catalytiques afin de réduire les émissions de gaz caractéristiques des moteurs à 2 temps en raison de la mise en application aux États-Unis de la législation de limitation des émissions de gaz d'échappement des SORE (Small Off-Road Engine, petits moteurs non routiers) par le CARB (California Air Resources Board, le bureau des ressources en air de Californie).

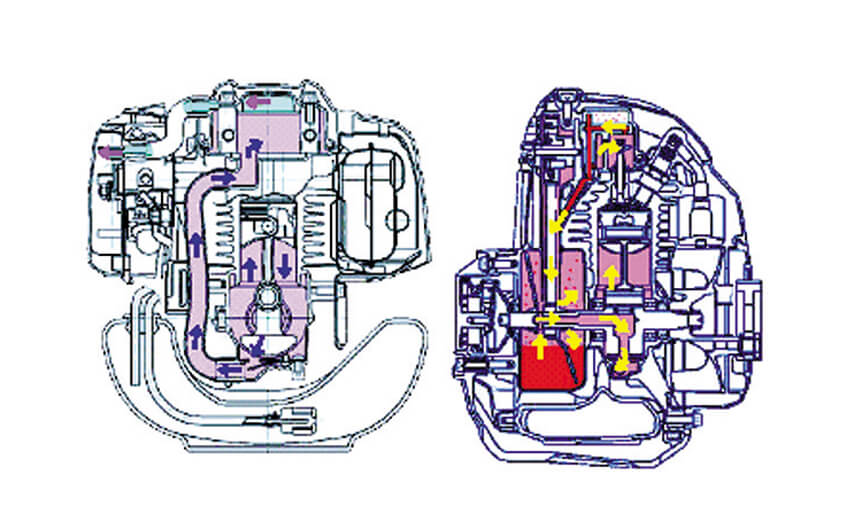

À l'occasion de la mise en application de cette règlementation des émissions gazeuses, Honda s'est concentrée sur le développement d'un moteur à 4 temps pour les machines portatives en pensant « nous voulons que la technologie à 4 temps soit utile pour les hommes, la terre et l'avenir » et l'entreprise a réalisé son moteur « M4-1 » (signifiant le premier mini moteur à 4 temps) avec pour objectif « une facilité d'utilisation équivalente à celle du moteur à 2 temps ».

En ce qui concerne le poids qui constitue le problème du moteur à 4 temps, l'entreprise s'est attachée à le surmonter en utilisant des technologies comme le « cylindre unibloc léger » utilisant des matériaux en aluminium avec une haute teneur en silicium sans manchon FC ou la réduction de la taille et du poids avec des pièces mobiles en « résine OHV en un bloc ». Honda est parvenu à obtenir une réduction de la taille et du poids comparables à celle d'un moteur à 2 temps avec un poids à vide de 3,3 kg. La compagnie est parvenue à surmonter le plus gros problème, celui de la lubrification, en conceptualisant et en réalisant le « système de lubrification par pompage rotatif ». Elle a tout d'abord adopté le modèle de lubrification à carter sec qui sépare le réservoir d'huile du carter afin que celle-ci ne pénètre pas dans la chambre de combustion, quelle que soit la position du moteur. Ce réservoir d'huile de forme cylindrique a été installé à côté du carter, il est traversé en son centre par un agitateur connecté directement à l'axe et qui pulvérise l'huile moteur. En utilisant la pression pulsatoire de l'intérieur du carter qui est générée par les mouvements de haut en bas du piston comme pompe pour cette huile pulvérisée, Honda a créé une nouvelle technologie qui aspire et fait circuler l'huile moteur par les orifices ouverts dans l'axe du carter situé au centre de celui-ci, parvenant pour la première fois au monde à créer un moteur à 4 temps pouvant être utilisé à 360 degrés. De plus, en ce qui concerne la règlementation des gaz d'échappement du CARB et de l'EPA, l'agence de protection de l'environnement des États-Unis, le moteur Honda a prouvé ses hautes capacités environnementales en réalisant des performances impressionnantes de faible consommation tout en parvenant à être bien en dessous de la limite règlementaire avec de la marge et sans utiliser un seul dispositif de catalytique.

La vente du moteur M4-1 a démarré en 1997 sous la forme « GX22 (22,2 cc 1 ps/7000 (tr/min)) » et « GX31 (31 cc, 1,5 ps/7000 tr/min) ». Il a été installé sur les machines portatives Honda comme la débroussailleuse « Marugari 4 UMK422/431 », la débroussailleuse qui se porte dans le dos « Marugari 4 UMR422/431 » ou le pulvérisateur qui se porte dans le dos « WJR2210/2215/2225 », etc.

Lors de la mise en vente de cette gamme de produits portatifs Honda, l'entreprise en a fait des produits garantissant la sécurité des utilisateurs en rendant comme accessoires standards les lunettes de sécurité qui sont obligatoires comme équipement de protection lors de l'utilisation des débroussailleuses. Si ensuite l'inclusion des lunettes de sécurité est devenue un standard de l'industrie pour la vente de débroussailleuses, Honda s'est impliqué activement dans les mesures de sécurité dès le démarrage des ventes de débroussailleuses.

Le moteur portatif Honda à 4 temps de première génération, le « GX22/31 », est un produit qui a connu un succès record avec des ventes cumulées supérieures à 1,20 million d'exemplaire, également en tant que produit OEM sur les articles portatifs de nombreux autres fabricants de machines.

Quelques années après la mise en vente du M4-1, afin de répondre à une demande d'amélioration de la puissance et pour le rendre davantage compact, Honda s'est attelé au développement du moteur « M4-0 », plus léger, plus compact et plus puissant. Tout d'abord, pour le rendre plus compact et plus léger, l'entreprise a révisé l'emplacement de la chambre des soupapes et de la chambre à huile indispensable pour un moteur à 4 temps et qui constitue un obstacle pour la réduction de taille et de poids du moteur, et elle a proposé des dispositions qui agrègent les deux. Parmi celles-ci, Honda est parvenue à réaliser une nouvelle structure squelettique que l'on ne voit nulle part ailleurs en réaffectant la structure OHC unique de l'entreprise qui exploite un nouveau produit, la « plus petite courroie de distribution d'huile du monde ». Simultanément, en augmentant la cylindrée (de 22,2 cc à 25 cc), le rapport poids-puissance a augmenté de 30 % (par rapport au M4-1), et l'entreprise a réussi à améliorer largement la puissance du produit.

De plus, en ce qui concerne également la prise en charge de la règlementation environnementale, le moteur est conforme au critère le plus élevé de la règlementation des gaz d'échappement NRSI (Small Nonroad Spark-Ignition Engines, petits moteurs à étincelle non routiers) phase 2 de l'agence pour l'environnement des États-Unis, l'EPA (Environment Protection Agency) dont on dit qu'elle est la plus stricte au monde. Il a également prouvé ses performances environnementales élevées en passant à l'avance le stage 2 (mise en application en 2007) de la règlementation des gaz d'échappement de la directive européenne NRMM (Non-road Mobile Machinery, engins mobiles non routiers) ainsi que la deuxième règlementation volontaire des moteurs à combustion interne terrestre du Japon (2011).

La mise en vente du moteur M4-0 a démarré en 2002 pour le « GX25 (25 cc, 0,81 kW [1,1 ps]/7000 tr/min) ». L'année suivante (2003), la vente du modèle le plus puissant « GX35 (35 cc, 1,2 kW [1,6 ps]/7000 tr/min) » a également commencé et ce dernier a équipé les produits préexistants comme les débroussailleuses, les pulvérisateurs ou les nouveaux souffleurs à main « HHB25 » (les ventes ont démarré au Japon en 2016).

L'approvisionnement en moteur M4-0 s'est également développé en tant qu'OEM pour les autres fabricants que Honda. En dehors des machines portatives, il est également largement utilisé, en allant des appareils domestiques comme les motoculteurs de petite taille ou les pompes à eau jusqu'aux pilons professionnels. En 2017, 15 ans se sont écoulés depuis la mise en vente du GX25/35 mais il connait des ventes record de plus de 700 000 appareils par an, en faisant un produit phare.

Derrière les produits phares de chaque domaine comme le motoculteur F150, le générateur électrique E300 ou la tondeuse à gazon HR21, il y a eu le développement d'un produit sûr plus de 10 ans à l'avance. Le moteur à 4 temps le plus léger du monde, le GX25/35, incarne également la position de Honda qui est tournée vers l'avenir.