Technology

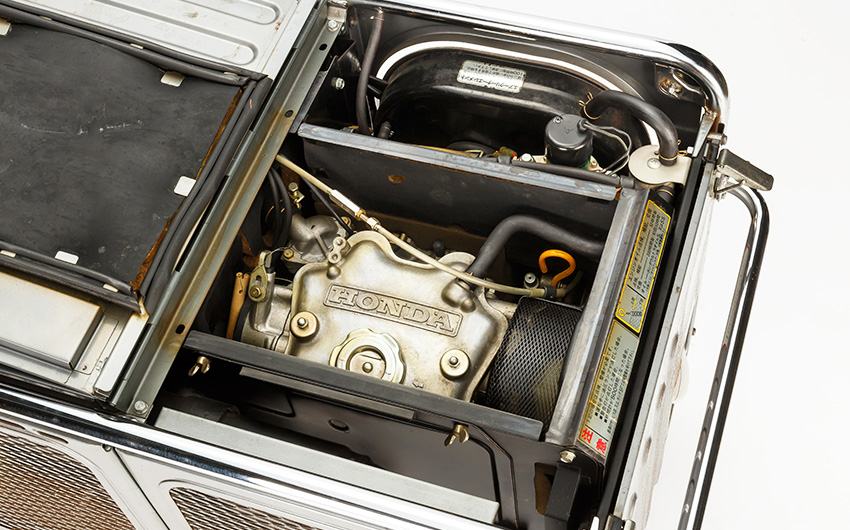

Todo empezó con un motor.

Con su excelente calidad y fiabilidad,

se convirtió en la Fuerza imprescindible para todo el mundo.

En el trabajo diario. En el disfrute del descanso.

Ya no es un simple motor:

es la fuente de energía que ilumina el corazón, la vida y el sueño de la gente.

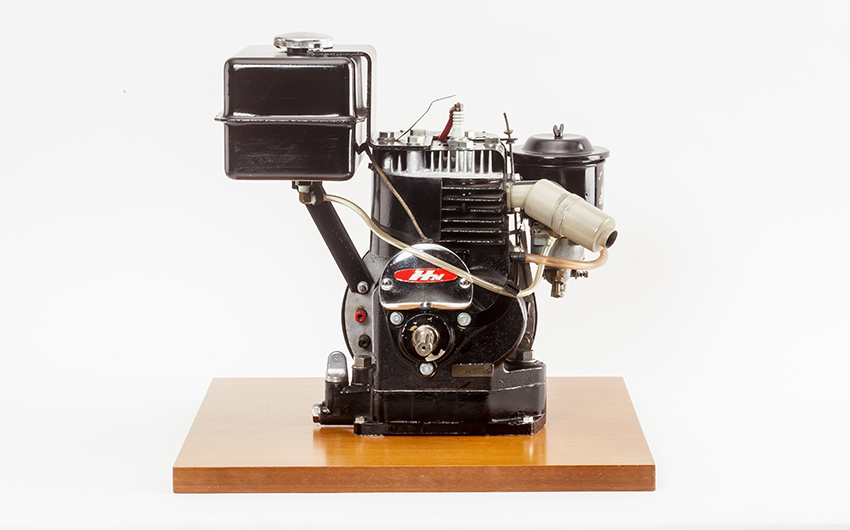

Motor

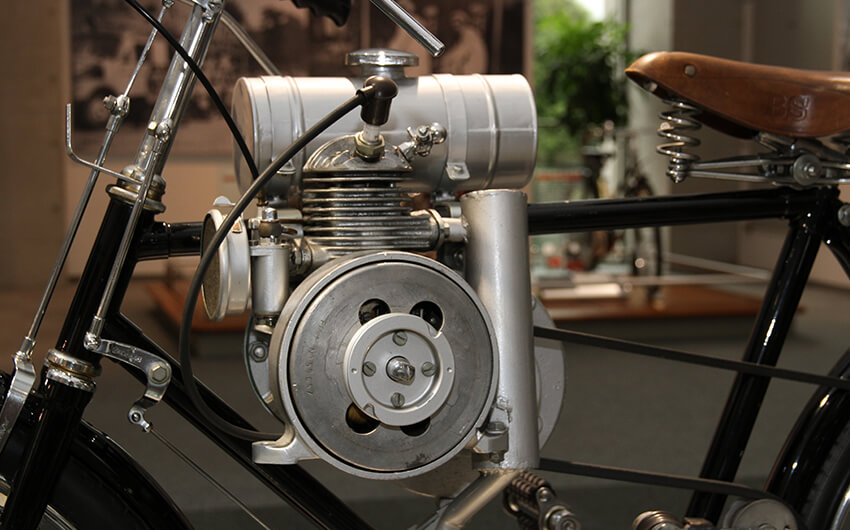

El primer motor auxiliar para bicicletas, lanzado en 1946, fue una variación del motor del generador de la radio, pero tenía una mejora aplicada para evitar que se manchasen las prendas de aceite. Además, antes del envío, lo descomponían, hacían la limpieza y el ajuste, y también probaban el motor después del remontaje. Fueron los tiempos de posguerra, en los que había necesidades de todo tipo. En aquel entonces, bastaba con que el motor funcionara; sin embargo, nunca se escatimaba ni tiempo ni esfuerzo para fabricar un motor que se estropeara lo menos posible y que fuera lo más fácil posible de usar.

Por lo tanto, la fama de que “el motor de Honda es muy duradero y corre bien” se difundió. Se agotaron los 500 stocks y, Honda se puso a desarrollar un nuevo motor. Finalmente, el primer “Honda tipo A”, era de 1 cilindro de 50cc, de 2 tiempos con refrigeración por aire.

El motor de “Honda tipo A” fue diseñado sobre la premisa de fabricar con la técnica de fundición inyectada, lo cual tuvo algunas ventajas porque las piezas necesarias eran pocas, disminuía los procesos de producción, no salían virutas, entre otras. Sin embargo, este método era efectivo para una producción en masa, que requería una enorme inversión inicial. En aquel entonces, Honda era pequeña y se encontraba en el periodo de establecimiento, por lo cual, se podría decir que, para Honda en aquel momento era un plan muy ambicioso para aplicar este método. Aun así, dio un primer paso a aplicar esta técnica de fundición inyectada dando la prioridad a disminuir el peso del propio motor y necesitar menos procesos de producción y menos piezas.

Como fue esperado, el motor de “Honda tipo A” funcionaba bien y casi nunca se estropeaba. Para mayor seguridad, colocaron el tubo de escape, que podía tener alta temperatura, junto con el bastidor, de tal manera que el humo salía hacia abajo. Las tuercas de aquella época eran de mala calidad, y era muy frecuente que se aflojasen; por ello, realizaron nuevas innovaciones ingeniosas en varios lugares para que no se produjeran grandes problemas al aflojarse las tuercas. Además, el motor fue diseñado pensando en poder desmontarse y montarse de nuevo sin herramientas especiales. Los talleres de bicicletas que tenían el motor de “Honda tipo A” daban muy buena reputación.

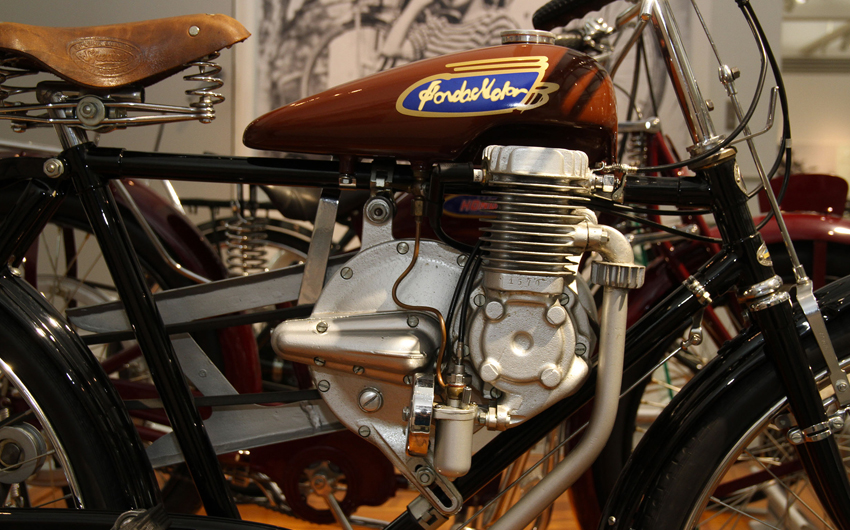

La producción del motor de “Honda tipo A” continuó hasta 1951. El siguiente motor auxiliar, “Cub tipo F”, fue igualmente diseñado para que fuera más cómodo y más fácil de usar considerando la durabilidad. Era un motor auxiliar para bicicletas caro, ya que costaba 25.000 yenes, que era triple del primer salario medio mensual de un empleado en Japón de aquella época. Aun así, obtuvo un gran éxito: la gente lo valoró positivamente por su calidad a pesar de su precio y se vendieron 25.000 motores solo en el primer año del lanzamiento.

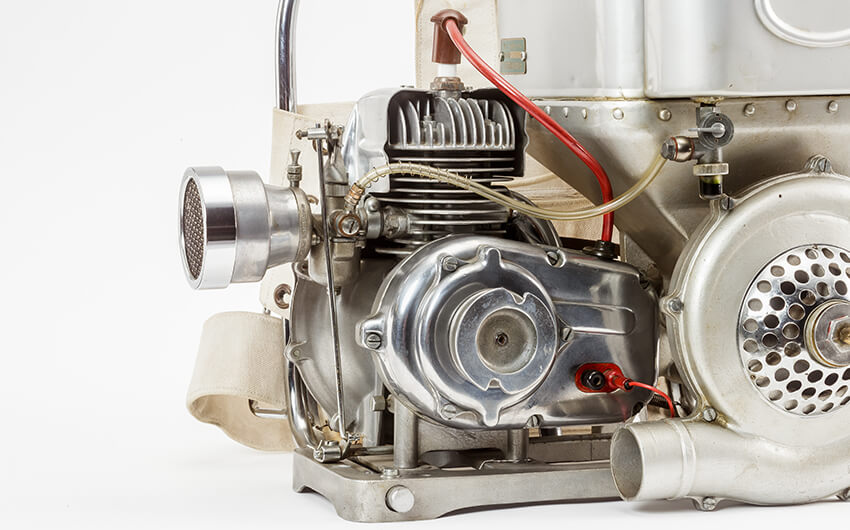

El año 1952, que fue el año del lanzamiento del “Cub tipo F”, ya habían pasado 7 años desde el final de la Segunda Guerra Mundial, y la economía japonesa estaba recuperándose progresivamente. En las industrias como la construcción, agricultura o pesca, donde lo principal era la mano de obra humano, se empezó a introducir la maquinaria como fuente de trabajo. Igualmente, Honda lanzó en septiembre de 1952 su primer motor de uso general, “tipo H (refrigeración por aire forzado, 2 tiempos, 1 cilindro de 50cc, 1 caballo) ”.

El primer motor de uso general de Honda, tipo H, fue desarrollado como un motor para fumigadoras de tipo mochila.

Las piezas principales estaban hechas de aluminio fundido inyectado, y así consiguieron que el motor fuera compacto y ligero, que pesaba 6kg en total. Antes, arrancar el motor era un trabajo costoso, pero este motor podía arrancarse solo con 2 tiradas de cuerdas y el producto fue suministrado por MEO como motor para fumigadoras de tipo mochila. Estos motores se utilizaron también en el extranjero como exportar más de 5.000 motores para las plantaciones de café en Brasil, entre otros.

En aquella época, el motor de uso general dominante era uno de 2 tiempos, que tenía unos defectos, tales como las vibraciones, el ruido, y el olor, o un diésel o un motor de aceite, que eran de refrigeración por agua y que eran enormes, pesados, y, además, difíciles de usar. Si fuera un motor de 4 tiempos, la vibración disminuiría, la economía de combustible, el olor, y la durabilidad mejorarían. Por otro lado, la estructura sería más compleja y su precio elevaría.

Sin embargo, Honda desafió a “crear un motor de 4 tiempos que la mujer del agricultor pueda usar fácilmente.”

En diciembre de 1954, se lanzó el motor para generador agrícola de “tipo T”. Era fácil de usar y compacto, de manera que una persona sin experiencia podía utilizarlo fácilmente.

“El motor de tipo T” se había mejorado y tenía 2,5 caballos. Llevaba puesto un carburador desarrollado por primera vez por la propia empresa, que aseguraba un rendimiento estable, aunque lo utilizaran inclinado, que era la posición característica de la maquinaria agrícola. El silenciador fue tratado para que no se cambiara de color a pesar de la alta temperatura. Y ellos tuvieron en cuenta no solo que su uso fuera más fácil, sino también que mejoraron la apariencia para que fuera más familiar.

Desde la mitad de los años 50, el crecimiento económico se aceleró aún más. Mucha gente joven de las zonas rurales se fue a las ciudades como mano de obra y, las familias agrícolas, disminuyendo el número de los jóvenes, se quedaron solo con “abuelos, abuelas y madres”, y este fenómeno era notable.

En 1953, se promulgó la Ley de Promoción de la Mecanización Agrícola con el fin de aumentar la productividad agrícola y mejorar la gestión agrícola. En 1956 ya la mitad de las familias agrícolas nacionales, 2.700.000, poseía la aventadora automática, y, en el ámbito agrícola, la mecanización provocada por la falta de mano de obra progresó marcadamente.

El mercado de la maquinaria agrícola en Japón se encontraba en un monopolio entre las marcas especializadas; por lo tanto, parecía que no había posibilidad de que una nueva marca pudiera meterse ahí.

La maquinaria agrícola de aquel tiempo era de gran tamaño y pesaban mucho, y, muchas veces, eran de “uso profesional”. De ahí que no podía encontrar las máquinas que “una mujer recién casada con un agricultor pudiera coger y usar fácilmente”.

En tal situación, Honda empezó a pensar seriamente que “al meter un producto con motor de Honda en cada hogar, disminuye el trabajo y sube la productividad, y, finalmente, se hace el país más enriquecedor”. En 1958, se estableció un nuevo departamento de diseño para la maquinaria agrícola.

Fue el comienzo de Honda hacia el desarrollo no solo de motores individuales sino también de “productos para la vida” como un producto terminado. Claro está que era todo para que “la tecnología haga feliz a la gente”.

Cortacésped

Actualmente, los cortacéspedes están muy difundidos, principalmente por EE.UU. y Europa. Su mercado fue enorme en los años 70, en el que se vendieron unos 8,5 millones de unidades en todo el mundo, de los cuales más de 5 millones fueron vendidos en América del Norte.

Sin embargo, los cortacéspedes de aquel momento necesitaban mejoras en cuanto a la facilidad de arranque. Además, había muchos que se estropeaban frecuentemente, y también su seguridad era uno de los problemas a tratar. El cortacésped funciona con unas cuchillas que giran a alta velocidad, y su mal uso puede provocar un accidente; no obstante, en aquella época no muchos productos llevaban sistemas de seguridad, por lo que ocurrieron muchos accidentes cuando se utilizaban las manos para sacar el césped tupido en la carcasa de las cuchillas sin apagar el motor. Naturalmente, se hablaba de crear normativa relativa a los sistemas de seguridad, pero se iba posponiendo porque existían otros temas técnicos a tratar. La demanda de compatibilidad entre seguridad y facilidad de uso fue gradualmente aumentando.

En aquel entonces, los cortacéspedes no estaban difundidos todavía por los hogares de Japón, y por ello, desarrollarlos fue un gran desafío para Honda. Al hacerlo, Honda priorizó un estudio local para conocer la situación real. El estudio se realizó exhaustivamente, ya que, además de tener en cuenta las situaciones de uso y las demandas de los usuarios, recogieron varios tipos de césped y lo cultivaron para investigar su modo de crecimiento, su comportamiento en el momento de la siega, y hasta cómo tratarlo después de ser cortado.

Bajo los resultados del estudio y tras varias investigaciones y desarrollos, Honda comenzó la venta de su primer cortacésped, “HR21”, en 1978. Este “HR21” llevaba el “mecanismo de aspiración”, que consistía en producir un fuerte viento al girar las cuchillas, que cortaban el césped levantado por ese viento.

Se podía seleccionar el modo de uso apropiado según las tres diferentes situaciones de cortar el césped. La primera de ellas era “tipo embolsado”, que consistía en introducir el césped cortado en un enorme saco recogedor y tirarlo. La segunda situación era “tipo expulsión”, que consistía en expulsar fuera el césped cortado y después recogerlo. Esta situación se daba cuando eran trabajos repentinos. La tercera situación era “tipo mulching”: consistía en triturar el césped corto (no muy crecido) y expulsarlo.

Además, para mejorar el manejo, se colocaron cerca de las manos los controles operativos. El motor instalado fue el “GV150”, excelente en facilidad de arranque y durabilidad, y al mismo tiempo, silencioso.

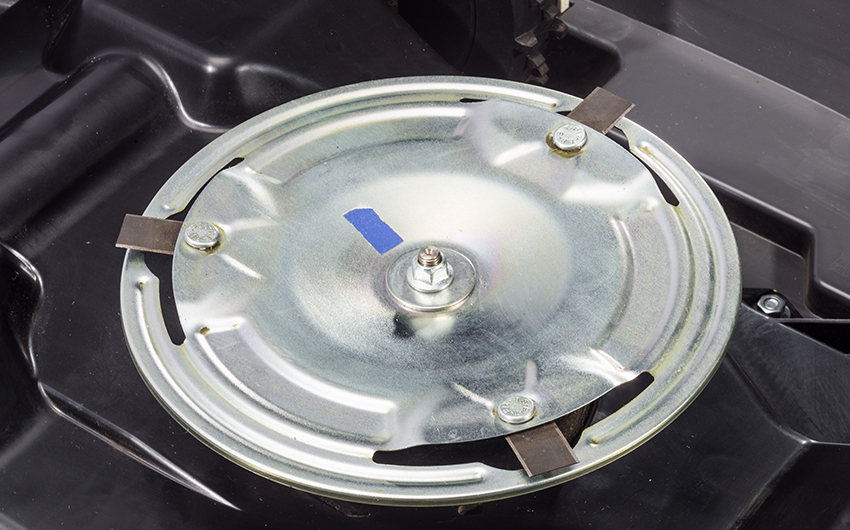

Por otro lado, en cuanto a la seguridad, se instaló un sistema de seguridad, “mecanismo de freno de cuchilla”, propiamente desarrollado bajo la firme idea de conseguir mayor seguridad. Este mecanismo, que tecnológicamente se había pensado para ser más seguro, consistía en que la cuchilla giraba cuando las palancas del embrague eran presionadas con la mano, y, cuando estas se soltaban, la cuchilla paraba en menos de 3 segundos. Además, este “mecanismo de freno de cuchilla” no fue pensado solo por seguridad, sino que también fue estructurado teniendo en cuenta la facilidad de uso. En concreto, aunque la cuchilla parase de girar, el motor seguiría arrancado y, por lo tanto, al volver a empezar la operación, no haría falta arrancarlo de nuevo. El “mecanismo de freno de cuchilla”, desarrollado por Honda y como primer sistema de seguridad de cortacésped del mundo, fue el motivo por el que se fomentó el estándar de seguridad de cortacéspedes en EE.UU. También fue el punto de partida para que la seguridad de los cortacéspedes mejorara en general.

Los cortacéspedes de Honda, caracterizados por su alta calidad y su seguridad, recibieron muy buena crítica en todo el mundo, principalmente por Europa y EE.UU. En 1984 Honda comenzó a operar en fábricas dedicadas a cortacéspedes en EE.UU. Más tarde, se abrieron fábricas en Francia y Australia entre otros, y hasta el momento actual, Honda está respondiendo a las demandas de todo el mundo.

Tras haber entendido correctamente las necesidades locales, el “HR21” llevaba instaladas nuevas funciones, y, además de la tecnología de Honda, tenía minuciosos detalles pensados desde el punto de vista japonés. Por consiguiente, fue posible cortar césped de manera excelente, al mismo tiempo que se conseguía facilidad de uso y alta seguridad.

La estructura y las funciones básicas del “HR21” pasaron al modelo sucesor, tras varias mejoras y perfeccionamientos. El motor instalado cambió por uno más evolucionado, y se introdujeron continuamente nuevos mecanismos propios, aparte de las funciones para cortar césped. Por ejemplo, “transmisión hidrostática”, que permitía la selección de la velocidad según el tipo de operaciones; “mecanismo de transmisión de velocidad variable”, que permitía controlar la velocidad de desplazamiento mediante una palanca; saco recogedor (carcasa) ligero, excelente en su durabilidad y hecho con resina reforzada, y un estrangulador automático que facilitaba el arranque de motor.

También fueron añadidos el “mecanismo del sistema de mulching variable”, que permitía controlar alternativamente el modo de cortar césped (desde el embolsado hasta el mulching), y el “sistema de trituración de hojas”, que posibilitaba su trituración al recoger el césped cortado.

En cuanto a las mejoras de manejo, fueron lanzados nuevos sistemas como el “Smart Drive System (Sistema de manejo inteligente)”, que hacía posible controlar la velocidad fácilmente, y también el “mecanismo de selección de manejo (lanzado en 2015)”, que configuraba la velocidad máxima con un dial. Honda continuó lanzando sus últimas tecnologías, junto con varias mejoras, y, sin duda, sus cortacéspedes seguían evolucionando.

Bajo esta situación y debido al envejecimiento de la población y diversificación del tiempo libre, en los años 2000 aparecieron los robots cortacéspedes en Europa. Honda, asimismo, desarrolló el “robot cortacésped autónomo Miimo” y comenzó su venta en Europa en 2012 (en Japón, en 2017).

Miimo fue desarrollado bajo 3 conceptos: “confianza total” (por su alta seguridad), “fácil de usar” (por su manejo fácil) y “calidad de vida” (por su alta calidad y durabilidad). Fue lanzado con algo de retraso como robot cortacésped; no obstante, superó debido a su alta tecnología a los de otras marcas existentes.

Miimo utiliza los alambres colocados en el césped con el fin de limitar su área: detecta la señal de los alambres y corta el césped reconociendo su área de trabajo. Muchos robots cortacéspedes llevan el mismo sistema, pero con este, la calidad de la señal, que detecta el robot, influye significativamente en su trabajo. Bajo esta perspectiva, Honda desarrolló señales de alta calidad que permitían que el robot hiciera su trabajo de forma correcta, teniendo en cuenta también las posibles influencias en otros aparatos de alrededor.

Por otro lado, Miimo fue desarrollado también teniendo en cuenta la seguridad. En el caso de que la máquina se volcase o se levantase, la cuchilla se pararía automáticamente detectando la emergencia. Además, si se choca con algún obstáculo, Miimo es capaz de esquivarlo y volver a trabajar. Los sensores que detectan estas emergencias están colocados doblemente, para que, si un sensor se estropea, el otro detecte el fallo de su funcionamiento y la máquina se pare con seguridad. Así, la máquina puede reaccionar correctamente en casos de emergencia.

Miimo necesita una programación simple, pero, una vez programado, puede realizar automáticamente su trabajo de manera apropiada. Siguiendo la programación, recorre el área y corta el césped. La máquina deja el césped cortado en su raíz, por lo que no hace falta recogerlo después. En cuanto a la recarga, por otro lado, la máquina vuelve por sí sola a la base de recarga y, cuando termina de recargar, vuelve a su trabajo. Como es resistente al agua, no es necesario meterlo dentro de casa, aunque llueva.

Miimo tiene 3 modos de movimiento, según la situación del césped: “aleatorio”, “direccional” y “mixto”. Es capaz de adaptarse a una superficie de hasta 25 grados de inclinación, y tiene una alta capacidad en cuanto a la conducción transversal (recorrido cruzando la pendiente), con lo cual es capaz de cortar césped de manera excelente, independientemente de si la superficie es plana o existe una pendiente.

Honda también puso mucha atención en el diseño de Miimo. Su gran característica es que está diseñado básicamente con curvas, lo que nos recuerda a una mascota corriendo por el césped. Tras obtener una excelente reputación sobre la manera de gestionar la seguridad, con una alta calidad y rendimiento, Miimo salió a la venta en Japón y en América del Norte.

A la gente le gustan los cortacéspedes no solo por su practicidad, sino también como ocio. Miimo, por otra parte, realiza un seguimiento continuo de la condición del césped durante “24 horas y 365 días” y lo mantiene en su estado ideal. La amplia gama de cortacéspedes de Honda responde a las necesidades de los usuarios.

La filosofía de Power Products de Honda, “la tecnología hace feliz a la gente”, se mantiene desde el motor “tipo H”, lanzado en 1953, cuyo objetivo era disminuir el trabajo y el tiempo dedicado de la gente. Miimo, con el que Honda logró obtener la automatización total a la hora de cortar el césped, es capaz de realizar el trabajo de los humanos. En este sentido, se podría decir que con Miimo logró el objetivo de Power Products. Sin embargo, esta no es la meta final. Es el punto de partida para desarrollar un cortacésped que tenga mejor calidad y más eficacia.

Generador

El generador de Honda suministra la electricidad necesaria donde y cuando se necesite. Honda está respondiendo a una amplia variedad de demandas del mundo entero como el modelo portátil que se puede llevar a cualquier lado, el generador industrial con una mayor capacidad e, incluso, el generador de emergencia que ofrece un funcionamiento automático en caso de apagones.

El E300, que era ligero, pequeño y fácil de usar, fue el comienzo de un nuevo género: el generador portátil.

Su primer paso fue desarrollar un pequeño generador portátil, “E300”.

La historia del generador a motor es larga: el motor auxiliar para bicicletas, que es el origen de Honda, también fue una desviación del motor para generadores de radio, usado en el antiguo ejército de tierra japonés. En cuanto al uso de los generadores en los años 50, su uso estaba limitado al ámbito militar o industrial, y eran de gran tamaño, complicados de usar y producían enorme ruido.

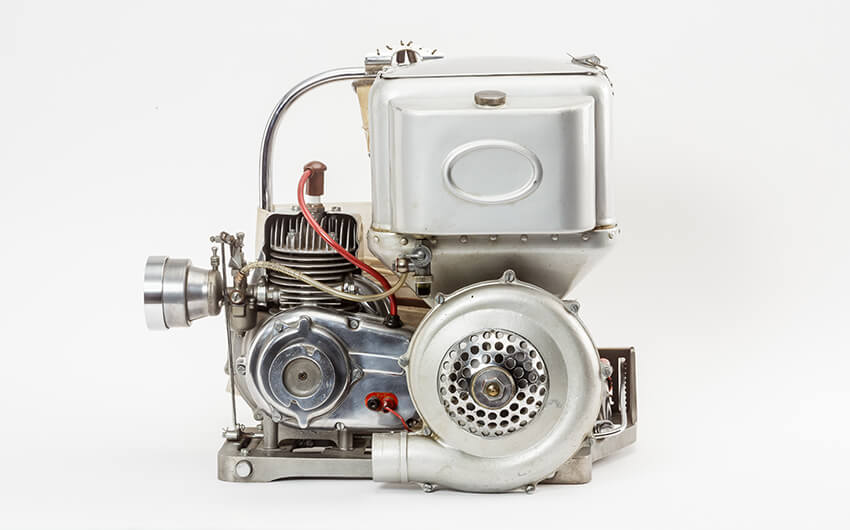

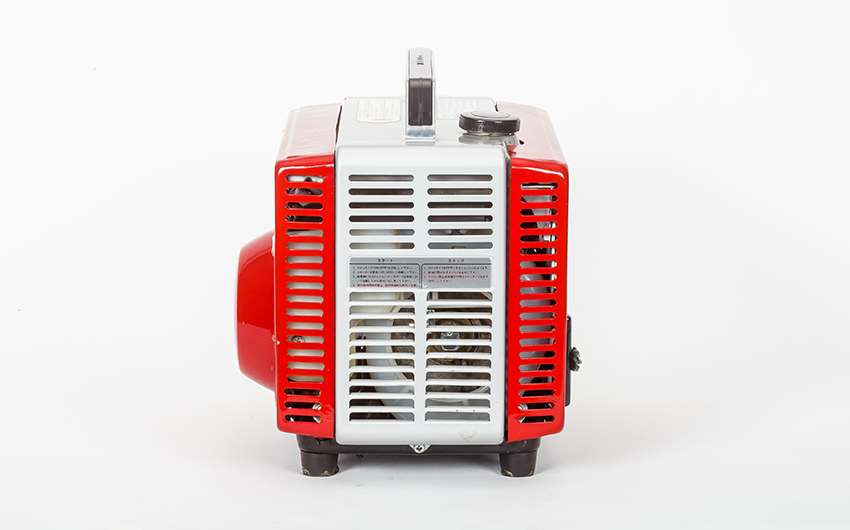

En 1962, Honda ofreció el desarrollo de una fuente de energía para micro televisores de Sony, y creó el “E40” como prueba. Este “E40” era un pequeño generador portátil, que cambió drásticamente el concepto de generadores existentes. El “E40” no llegó a ser lanzado, pero, aprovechando la novedosa tecnología, que consistía en meter el mecanismo necesario en una pequeña caja, comenzó la venta masiva del generador portátil, “E300”, en 1965.

La idea para el desarrollo del “E300” era “que fuera pequeño, ligero y fácil de transportar”, “que fuera silencioso y manejable por todos” y “que su diseño fuera como un electrodoméstico y no como una máquina”. El motor de 55,2 cc, de 4 tiempos de válvulas laterales fue especialmente diseñado para poder ser introducido en una pequeña caja, y llevaba una tecnología nuevamente desarrollada como el mecanismo rotador de válvulas que hacía posible las operaciones de larga duración o el primer árbol de levas del mundo con correa de distribución, que posibilitó que el motor fuera tanto ligero como silencioso. Unos simples interruptores estaban colocados en una pequeña caja que parecía un maletín y eran fáciles de manejar.

Al principio cuando se lanzó el producto, Honda suponía que el generador se iba a utilizar principalmente para ocio, pero, por su facilidad de uso, también hubo bastantes demandas en el sector industrial como, por ejemplo, en las obras. Fue un gran éxito y se vendieron 500.000 unidades en total.

Además, el “E300” proporcionó una gran cantidad de datos para colaborar en el establecimiento de la legislación relativa a los generadores portátiles con seguridad, y así contribuyó a mejorar la seguridad de los generadores portátiles que aparecieron después.

En 1979, el “E300” cambió de modelo y se convirtió en “EX400”, que tenía más potencia de salida y contaba con un sistema de control automático de voltaje, que lo mantenía constante. El “EX400”, que mejoró en su facilidad de uso, superó más de 100.000 unidades vendidas al año en todo el mundo. En Japón, se familiarizó con el nombre de “Denta” y se convirtió en un sinónimo de generador portátil.

Al entrar en la década de los 90, los ordenadores y los productos de aparatos eléctricos de alta precisión con un alto rendimiento se empezaron a extender de forma muy rápida. Estos productos de aparatos eléctricos de alta precisión estaban diseñados sobre la premisa de que el suministro eléctrico se realizaba desde los hogares; esto significa que estaban alimentados mediante ondas sinodales con forma limpia. El método existente que tenían los generadores portátiles de producir electricidad era hacerlo, encendiendo el motor, por lo que, a diferencia de la electricidad producida en grandes centrales, la forma de ondas del generador sufría una perturbación. Además, igualmente era necesario el desarrollo de un generador más eficiente en consumo, más silencioso y que tuviese menos vibraciones, para responder a los crecientes problemas ambientales en el mundo.

Con el objetivo de “alcanzar y adelantar la alimentación de pared en los hogares”, Honda se enfrentó a una tarea difícil, que consistía en suministrar la onda senoidal con forma limpia, al mismo tiempo que intentaba que se redujeran las emisiones, que fuera menos ruidoso y que sus vibraciones fueran pocas. Tras desarrollar el alternador con rotor externo de multipolaridad y alta velocidad y el inversor de onda senoidal, en 1998 comenzó la venta del generador portátil, “serie GENE21”, que posibilitaba el suministro de electricidad con la forma de onda limpia, gracias a la primera unidad central de procesamiento (CPU) en su clase, que hacía varias decenas de miles de operaciones aritméticas al segundo.

Mediante la minimización y el ahorro de peso (aproximadamente la mitad de los productos convencionales) del alternador, el EU9i de 1kVA consiguió pesar solo 13kg, por lo que era uno de los más ligeros de su clase, y pasó la rigurosa normativa de ruidos de Europa (EN) gracias a la estructura dual de insonorización. Además, Eco-Throttle, que controlaba automáticamente la velocidad de motor, hizo que el consumo de combustible se redujera entre 20% y 40%. También pudo lograr que se redujeran las emisiones de escape y ruido, y, por otro lado, hizo posible una operación paralela, conectando dos generadores para obtener mayor potencia de salida.

La “serie GENE21”, cuyo diseño estaba enfocado hacia el siglo XXI, contaba con una amplia gama de modelos como el que tenía mayor potencia de salida, el de ultra insonorización o el que llevaba un sistema de inyección de combustible controlada electrónicamente. Los “generadores rojos” de Honda, que continuaban con su perfeccionamiento y evolución, se convirtieron en sinónimo de marcas de alta calidad en el mundo, empezando por América del Norte y Europa, donde había demanda de generadores con una alta potencia de salida, como el uso de aire acondicionado para ocio al aire libre. Ya en 2006, el total de producción de la “serie GENE21” superó un millón de unidades.

El E1000, cubierto por una carcasa con una fuerte estructura exterior, fue útil en el ámbito profesional.

Los generadores de Honda no eran solo portátiles. Honda también respondió a las demandas de la parte industrial, donde se necesitaba una mayor potencia de salida y, por eso, en 1965, comenzaron la venta del “E1000”. El “E1000” estaba cubierto por una carcasa con una fuerte estructura exterior y su apariencia era diferente a la del aspecto descuidado de otros generadores convencionales. Era un generador con una apariencia bonita y fácil de usar y, además, era excelente en durabilidad y de alta confianza; por lo tanto, recibió una buena reputación incluso en el ámbito profesional.

En las ciudades aumentaban las obras por la noche y se requería que los generadores fueran muy silenciosos. Bajo esa situación, en 1973, comenzó la venta de la “serie EM”, que contaba con unos generadores de tipo insonorizado con posibilidad de obtener alta potencia de salida y que fuesen silenciosos. Eran generadores tan silenciosos que dejaron una anécdota: ya en la etapa final del proyecto de desarrollo, realizaron una prueba a media noche enfrente de la casa del responsable, pero nadie se enteró. La “serie EM” fue altamente valorada por ser silenciosa, y se utilizó, ampliamente, en los rodajes de películas o televisión.

Para responder a la diversificación de la demanda, los generadores de Honda contaban con una amplia gama de productos, desde los pequeños generadores portátiles hasta los que tenían una alta potencia de salida. En 1978, el total de producción de los generadores de Honda superó un millón de unidades.

Por otro lado, ocurrían frecuentemente grandes desastres en el mundo, y la efectividad de los generadores como fuente de energía en casos de emergencia resultaba interesante. En Japón, en enero de 1995, debido al Gran terremoto de Hanshin-Awaji se produjo un apagón en amplias zonas al amanecer. Las señales viales luminosas dejaron de funcionar y se paralizó el tráfico, por lo que fue un gran obstáculo para las actividades de rescate y transporte de suministros básicos que iban llegando desde las ciudades vecinas. Tras vivir esta situación, Honda desarrolló un generador de emergencia con un arranque automático, que consistía en iniciar su funcionamiento en caso de apagón y dejar de funcionar tras la recuperación de luz. Aplicaron un recubrimiento al generador para que fuese posible utilizarlo durante 20 años, aunque lo colocaran al aire libre. Este “generador que deseamos no utilizar” se entregó en más de 500 sitios por todo Japón.

Además, tras el Gran terremoto y tsunami de Japón Oriental producido en el 2011, la infraestructura se destruyó en un segundo y, desgraciadamente, la efectividad de los generadores portátiles fue demostrada. Sacando el mejor provecho de la lección aprendida tras el Gran terremoto y tsunami de Japón Oriental, Honda desarrolló un generador para la prevención de desastres “EU9iGP” (abril de 2012) y “EU15iGP” (abril de 2014). Estos generadores se podían utilizar con gas propano, que era relativamente fácil de conseguir, en vez de gasolina, que era difícil de obtener.

Honda, que llevaba años investigando y desarrollando generadores desde la venta del “E300” en 1965, también prestó atención a los combustibles usados en ellos. En 2010, comenzó la venta del generador con energía de gas, “enepo 9iGB”, que usaba cartuchos de gas como combustible. Los cartuchos de gas eran fáciles de comprar y guardar en comparación con la gasolina, y el “enepo 9iGB” recibió una excelente crítica, incluso de la gente que nunca había usado un generador.

Además, Honda comenzó la venta del condensador eléctrico, “LiB-AID E500”, en Japón en 2017. Este condensador eléctrico tenía una idea diferente a la convencional; pues era portátil y tenía incorporada una batería de ion de litio, que se cargaba en los enchufes domésticos o en la toma de corriente del coche. Siguiendo al primer “E300”, tenía un cuerpo compacto y su peso era solo de 5,3kg, por lo cual hizo que fuera aún más fácil su transporte. Su gran característica era que no generaba emisiones, y gracias a eso, se podía usar en interiores, en el coche o en una tienda de campaña. Por otro lado, tenía instalado el ventilador eléctrico para la refrigeración interna como la del inversor, pero, al mismo tiempo, era muy silencioso. El manejo era simple, ya que solo se necesitaba pulsar un botón con el enchufe o terminal USB conectado. Al tener instalado el inversor de onda senoidal, podía adaptarse a aparatos de alta precisión como smartphones u ordenadores.

En el caso de usarlo para alimentar aparatos eléctricos con un alto consumo de energía, también era posible realizar una operación paralela, conectándose los generadores de Honda con una alta potencia de salida como “serie GENE21” o “enepo 9iGB”. El uso del condensador eléctrico, “LiB-AID E500”, era tan fácil como el de un electrodoméstico, y su desarrollo fue posible gracias a las ideas y la tecnología de Honda, que vino investigando y desarrollando los generadores durante muchos años. Este condensador eléctrico es también el comienzo del nuevo desafío.

“Los generadores”, que Honda vino creando, y “los condensadores eléctricos”, nuevamente desarrollados comparten algunos puntos similares, pero son distintas. La posibilidad que tienen estos dos tipos de “electricidad portátil” es ilimitadamente grande.

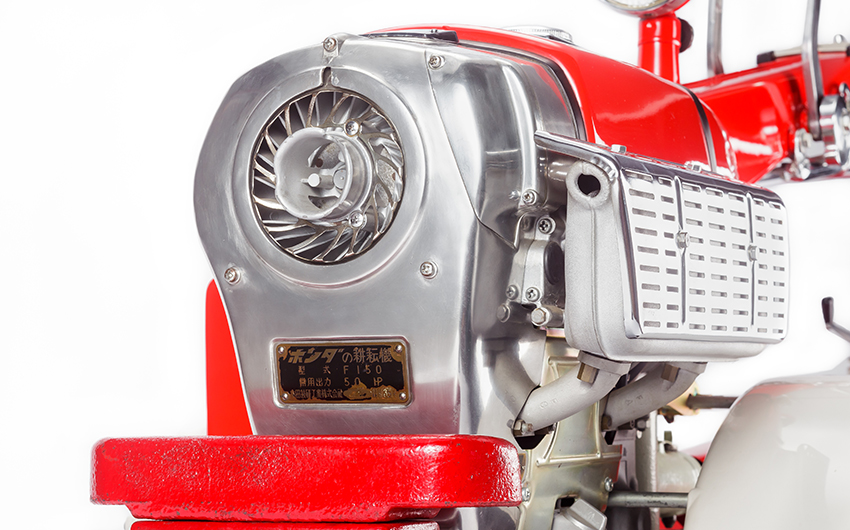

Motoazada

A principios de la década de los 40, Japón era un país agrícola en el que había unos 72 millones de habitantes de los cuales la mitad residía en zonas rurales. Durante la Segunda Guerra Mundial, sin embargo, los hombres se fueron al ejército y, después de finalizar la Guerra en 1945, fue notable la falta de mano de obra. Por otro lado, al entrar en los años 50, empezó un periodo de crecimiento económico, y los jóvenes, que iban a servir de mano de obra en la agricultura en la siguiente generación, se fueron a las ciudades para protagonizar dicho crecimiento. La escasez de mano de obra agrícola se convirtió en un serio problema. Bajo este cambio que sufrió el entorno agrícola, fue imprescindible la mecanización para cubrir la falta de mano de obra y promover la modernización eficiente.

Bajo esta situación, Honda recibió una petición de un fabricante de maquinaria agrícola, que consistía en ofrecer un motor para fumigadoras. En 1953, Honda desarrolló el motor de 2 tiempos, “tipo H”, y comenzó el suministro OEM. Y, a continuación, desarrolló motores para la maquinaria agrícola como el de 4 tiempos, “tipo T” o la versión con mayor potencia, “tipo VN”, con los que tuvo su papel en la modernización agrícola de Japón.

En los años 50, el modelo principal de la maquinaria agrícola (motoazadas y aventadoras, entre otras) combinaba dichas máquinas con un motor, por lo que era necesario “estar acostumbrado” y “coger el truco” para arrancar la máquina y trabajar con ella. No todo el mundo podía usarla fácilmente, ya que se necesitaba realizar una configuración cada vez que se utilizaba este tipo de maquinaria. Por otro lado, la parte móvil y el resto de la maquinaria estaban descubiertas sin componentes de seguridad, y, por lo tanto, también suponían un problema.

Mediante el suministro OEM, Honda contribuyó dando su apoyo para “disminuir el duro trabajo agrícola a través de la mecanización”. Sin embargo, también era consciente de que “el motor no era más que una parte de la máquina y no sería posible lograr la verdadera reducción del trabajo, si no elaboraban un producto terminado.” Bajo esta perspectiva, en 1958, se estableció un nuevo departamento de desarrollo de maquinaria agrícola. Empezó a desarrollar una motoazada que era la máquina más necesitada por los agricultores en aquella época, y en 1959, comenzó la venta del primer producto de uso general terminado de Honda, la motoazada “F150”.

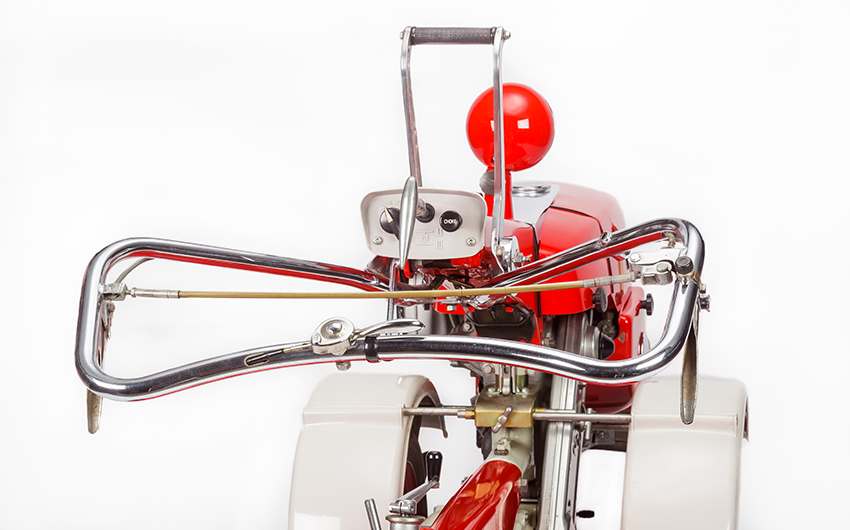

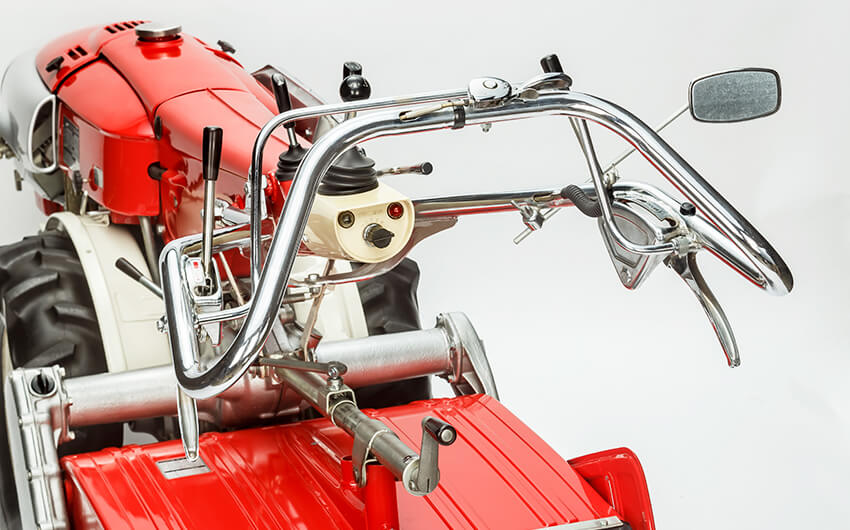

La “F150” era pequeña, ligera y fácil de usar para todos, cuya visión al desarrollarla fue “una motoazada nueva e innovadora que se adelantaba 10 años”. En aquel Japón, en el que el uso de los coches no estaba extendido, esta motoazada se utilizaba también como maquina tractora consiguiendo realizar la función de un pequeño camión, de ahí que fuera una máquina de alta versatilidad.

Teniendo en cuenta la circunstancia del campo en Japón, la “F150” bajó su centro de gravedad colocando el motor en forma vertical, y al mismo tiempo logró ser compacta juntando estructuralmente el motor y la caja de cambios. Tener el centro de gravedad bajo contribuyó a conseguir un movimiento estable, y, al instalar el embrague centrífugo automático y la caja de cambios de 3 velocidades, esta motoazada alcanzó un alto rendimiento de movimiento, por lo que se utilizó no solo para fines agrícolas sino también en las fábricas como maquinas tractoras.

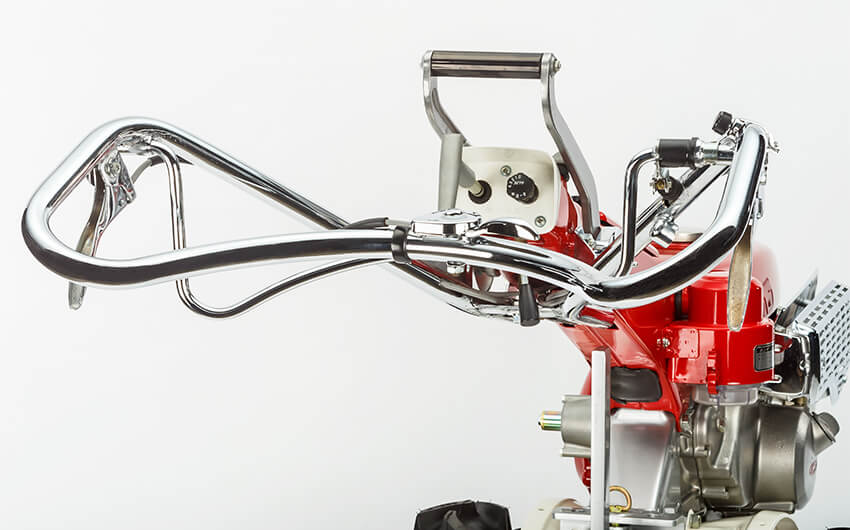

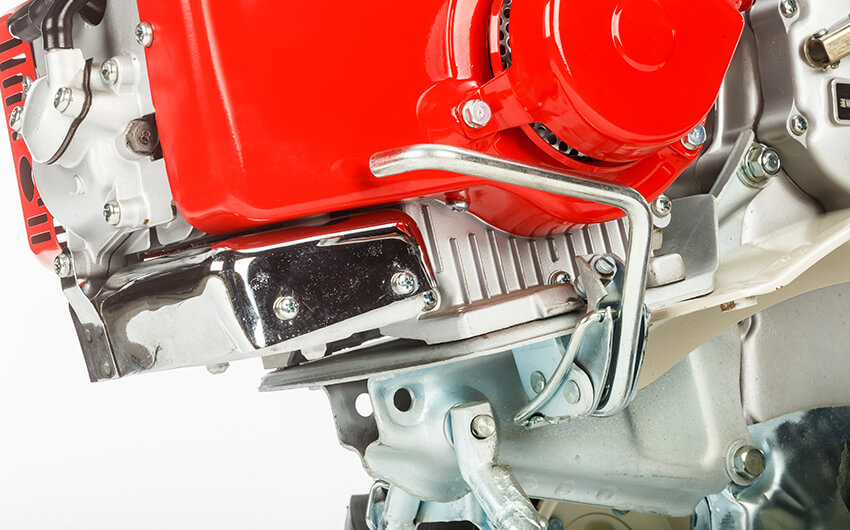

La “F150” tenía todo el control operativo colocado cerca de las manos, y se instaló el embrague centrífugo, que también tenía el Super Cub; en consecuencia, se consiguió un fácil control y conducción. El arranque del motor, para lo cual antes era imprescindible tener experiencia, ya se podía realizar con un simple movimiento de una palanca de mano; por otro lado, colocaron un amortiguador en la parte del manillar, el cual redujo las vibraciones. Además, juntaron el motor y la parte móvil, y cubrieron completamente la parte maquinaria con una carcasa, lo que contribuyó a una mejora en la seguridad. El cuerpo rojo rompió la imagen convencional de una motoazada, y renovó la imagen del trabajo agrícola.

La “F150”, que Honda desarrolló desde un punto de vista distinto al convencional, recibió una excelente aceptación: la gente hablaba del “torbellino de Honda, que llenó el campo del color rojo”. Fue impactante para la industria de la maquinaria agrícola de aquel entonces, e influyó significativamente en el desarrollo posterior de la maquinaria agrícola.

En los años 60, aumentó la demanda de otra nueva motoazada con una mayor potencia para realizar el trabajo agrícola más eficientemente. Bajo esta situación, Honda comenzó en 1961 la venta de la “F190”, que fue una versión evolucionada con un aumento de cilindrada. En 1963, se comenzó por primera vez a exportar la “F190” a Francia como un producto acabado de uso general. La “F190”, que era pequeña y ligera con alta potencia, recibió una buena crítica en Francia, sobre todo en pequeñas granjas y viñedos por su facilidad de uso y rendimiento. Más tarde, en 1968, ésta se reemplazó por otra versión evolucionada, la “F80”, que tenía más potencia aún. Esta motoazada mantuvo la estructura básica y el diseño de la “F150” y se convirtió en un producto récord de ventas a largo plazo, que se vendió durante 13 años, mientras iba evolucionando el modelo.

La F90, que llevó instalado el primer motor diésel de Honda.

La F60, especializada en labores de removido, con una surcadora.

La F25 era pequeña y se podía quitar y poner el motor fácilmente.

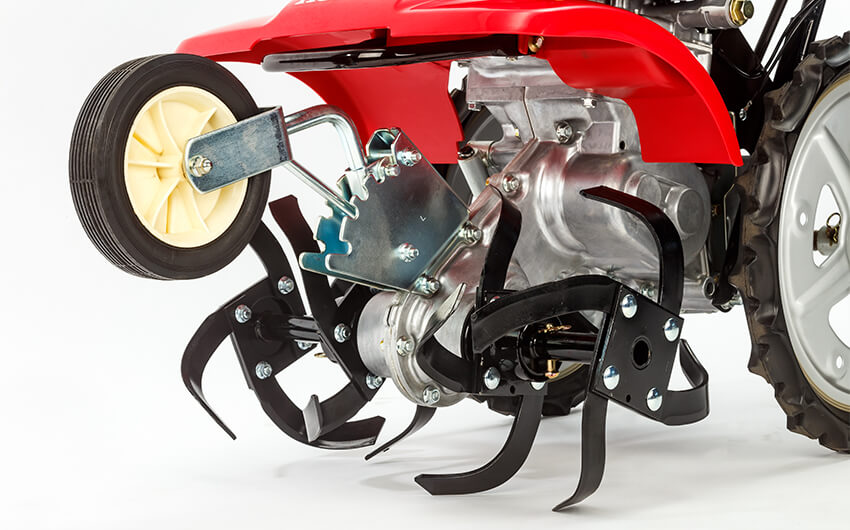

En la década de los 70, la demanda de los agricultores se diversificó, y se empezó a requerir una motoazada que fuera apropiada a las diferentes superficies de cultivo o tipos de trabajo. Honda respondió a esta demanda de los agricultores con una amplia gama de productos como la “F60”, que era más pequeña y ligera que la universal “F190” y que, además, era económica, robusta y apropiada para labores de cultivo; la “F90”, que era un modelo de gran tamaño con 9 caballos de vapor y que incrementó drásticamente la capacidad de cultivo y tenía instalado el primer motor diésel refrigerado por agua de Honda, o el modelo portátil “F25”, que se caracterizaba por pesar solo 37kg, tener el manillar plegable en un cuerpo compacto y poder utilizarse como fuente de energía de bombas o aventadoras, ya que el motor era desmontable.

Sin embargo, a partir de los años 70, en los que se extendieron ampliamente las motoazadas, la agricultura en Japón entró en una etapa de gran cambio: en aquella época, Japón, tras su alto crecimiento económico, evolucionó de un país agrícola a un país industrial. La población agrícola se redujo destacablemente y, en cuanto al tipo de agricultura, que anteriormente era a pequeña escala en pequeñas explotaciones familiares, evolucionó a una de gran escala en la que se usaba maquinaria de gran tamaño, convirtiéndose en el modelo de explotación principal. Bajo esta situación, la maquinaria agrícola también cambió a una más especializada y de gran tamaño.

Frente a esta tendencia, tener pequeños huertos familiares como afición usando zonas abandonadas de cultivo empezó a ganar popularidad en las zonas urbanas.

En respuesta a estos cambios de la estructura agrícola, Honda inició un nuevo desafío: en 1980, comenzó la venta de la pequeña motoazada por afición, “Komame F200”, cuya visión era “facilidad de uso incluso para aquellos que tocaban por primera vez una motoazada”.

La “Komame F200” era ligera y solo pesaba 25,5kg. También era fácil de transportar, ya que, por tener el manillar plegable, se podía guardar en el maletero del coche. El manejo de la “Komame F200” era fácil también: el encendido del motor se realizaba mediante un arranque de retroceso suave, apretando unas palancas. Su apariencia era bonita, pero era una pequeña motoazada útil y profesional en la que se reflejaba el conocimiento de Honda sobre las motoazadas, y tenía incorporado el reductor de velocidad, aplicando el engranaje planetario.

La “Komame F200” era apropiada para los trabajos de campo, tanto en los montes como en las pequeñas superficies o huertos familiares donde no podía entrar maquinaria de gran tamaño, y también ideal para los trabajos en los huertos frutales. Contrariamente a las expectativas en el momento de comenzar la venta, la gran mayoría de los compradores fueron agricultores.

La “Komame F200” fue ampliamente reconocida gracias a la publicidad en televisión o a las actividades promocionales, y su uso fue rápidamente extendido también para fines de afición. Cuando fue presentada en las ferias agrícolas de París, se difundió su buena reputación y se vendieron casi 40.000 unidades por todo el mundo en el primer año de la venta.

La Mini Komame F110, que fue creada a demanda de una motoazada más pequeña, evolucionó por completo a una versión aún más pequeña, FG201, en 2002. En 2016 se modificó el diseño, etc.

La “Komame F200”, que creó una nueva demanda de motoazadas para afición, se convirtió en un sinónimo de pequeñas motoazadas, hasta el punto de que las pequeñas motoazadas de otros fabricantes, lanzadas más tarde, fueron llamadas como “Komame de …” En 2001, lanzaron la versión evolucionada, “Komame F220” de tercera generación, y en 2016, comenzó la venta de la “F220” de cuarta generación. El total de unidades vendidas en todo el mundo llegó a las 550.000 (hasta 2016) y ha sido un gran éxito.

En el mercado nuevamente creado para afición, se diversificó la demanda como “motoazada económica, más pequeña y ligera” o “motoazada con la que se pudiera cultivar más fácilmente, aunque costase más”. En 1993, Honda comenzó la venta de la pequeña y ligera motoazada para principiantes, “Mini Komame F110”, que era aún más pequeña que la “Komame” anterior. El modelo evolucionó en 2016 a “FG201”.

Por otro lado, en 2003 comenzó la venta de la “FF300”, un modelo superior que logró una excelente estabilidad de movimiento recto por instalar el motor de la “Komame F220”, caracterizado por su bajo centro de gravedad en el centro de la máquina, y por colocar las fresas giratorias (pieza que gira para cultivar) en la parte delantera. Se hizo posible trabajar a una profundidad constante y de manera estable gracias al sistema de fresas de contra rotación, un sistema propio de Honda que consistía en que las fresas interiores giraban hacia delante y las exteriores, en sentido contrario.

Más tarde, en 2009, se enfocó en el uso de fines de afición y comenzó la venta de la “Pianta FV200”, que tuvo en cuenta “el almacenamiento” y “el repostaje” del combustible, así como “la manera de transportar” la propia máquina.

El combustible de la “Pianta FV200” era un cartucho de gas licuado del petróleo, que era más fácil de “guardar” y “reponer”, y también más seguro que la gasolina. Solo se necesitaba introducir el cartucho específico en la caja especial con una simple acción. El motor fue desarrollado basándose en el “FG201”, que era de la gasolina, y se incorporaron unos sistemas de seguridad propios como el sensor de presión, que detenía el motor cuando subía la presión de la tubería fuera de lo normal, o como la válvula de cierre que hacía parar automáticamente el suministro de combustible cuando el motor no estaba funcionado. Por otro lado, teniendo en cuenta la temperatura exterior en las estaciones en las que la gente solía usar la motoazada, como, por ejemplo, para sembrar, fueron incorporadas nuevas funciones como el vaporizador que permitía una vaporización eficaz del combustible de gas, aprovechando el calor de las emisiones.

Además, con el fin de que fuera más fácil y cómoda de transportar, instalaron una rueda para facilitar el empuje manual, y en el equipo estándar se incluyó un soporte y una caja protectora especial, que facilitaban su guardado en el maletero del coche o en un espacio interior. En resumen, fue una motoazada “con combustible de fácil aplicación”, “fácil de transportar” y “cómodo de guardar”.

El 90% de los compradores de la “Pianta FV200” nunca había comprado una motoazada anteriormente, por lo que se creó una nueva demanda.

Las motoazadas de Honda, que actúan en la naturaleza arando la tierra, cumplen, por supuesto, la Regulación de emisiones de los EE.UU., de la que se dice que es la regulación más estricta del mundo, y la Regulación de contaminación acústica de la Unión Europea. También logran un alto rendimiento ambiental con un bajo consumo de combustible comparable a los mejores de su clase, entre otros factores.

La primera motoazada de Honda, “F150”, que disminuyó drásticamente la carga de trabajo de los agricultores, evolucionó de acuerdo a la demanda de los mismos, y este hecho se convirtió en la fuerza impulsora para extenderse ampliamente. Y con el cambio de la situación en la que se encontraba la agricultura, Honda intentó desarrollar una pequeña motoazada para fines de afición, que hasta entonces nadie había esperado; en consecuencia, transmitió la alegría y la diversión de arar la tierra a numerosas personas.

¿Qué hubiese pasado si no hubiera existido la F150 o si no hubiera sido desarrollada la “Komame”? El desafío planteado por Honda, que no es un fabricante específico en maquinaria agrícola, sino de motores, ha sido posible gracias a su flexible visión y tecnología. La influencia que proporcionó en la agricultura no ha sido poca.

la máquina quitanieves

Aproximadamente la mitad de la superficie de Japón se considera como zona de fuertes nevadas, pero la labor de retirar la nieve se realizaba a través del trabajo humano. Ya en la década de los 60, llegó la motorización hasta estas zonas de fuertes nevadas, donde, hasta entonces, la gente utilizaba trineos tirados por caballos para realizar el transporte invernal. Y también en estas zonas, se empezó a difundir poco a poco el uso de las máquinas quitanieves para el mantenimiento de las carreteras principales.

Las máquinas quitanieves de aquel entonces eran industriales de gran tamaño y ruidosas, y su manejo era complicado; de manera que en hogares normales seguían haciendo esta labor manualmente, como de costumbre. Sin embargo, la población en estas zonas de fuertes nevadas disminuyó porque los trabajadores emigraban a las ciudades en temporada baja agrícola y los jóvenes se iban debido al alto crecimiento económico en las zonas urbanas. Para los que quedaban, que eran la gente mayor, mujeres y niños, quitar nieve manualmente era un trabajo duro.

Por otro lado, en las zonas de fuertes nevadas de EE.UU., en las que poseer un automóvil privado era normal, ya se habían extendido las máquinas quitanieves de pequeño tamaño de uso doméstico. En la mitad de los años 70, estas quitanieves se exportaron a Japón, pero, aunque eran útiles para la nieve ligera de EE.UU., no podían con la nieve húmeda y pesada, típica de Japón.

En esa época, Honda estaba desarrollando y vendiendo continuamente máquinas agrícolas o generadores, bajo la idea de que la finalidad del sector de máquinas de uso general era disminuir el duro trabajo a través de la mecanización”. Así pues, se puso en marcha el desarrollo e investigación de máquinas quitanieves en 1978 porque “una máquina quitanieves podía reducir el duro trabajo”.

Sin embargo, en Japón, los tipos de nieve variaban dependiendo de la zona: por ejemplo, en Hokkaido era nieve polvo con poca agua, mientras que en las costas del Mar de Japón era húmeda y pesada. Además, los estados de la nieve también variaban entre, por ejemplo, nieve recién caída, la compactada, la desprendida de los tejados o la acuosa. Para el desarrollo de las quitanieves, Honda realizó estudios sobre diferentes tipos de nieve, no solo las de Japón sino también de las de Canadá y hasta de las nieves cercanas al Polo sur.

La primera quitanieves de honda, “HS35”, era fácil de manejar y contribuyó a la reducción de la carga de trabajo

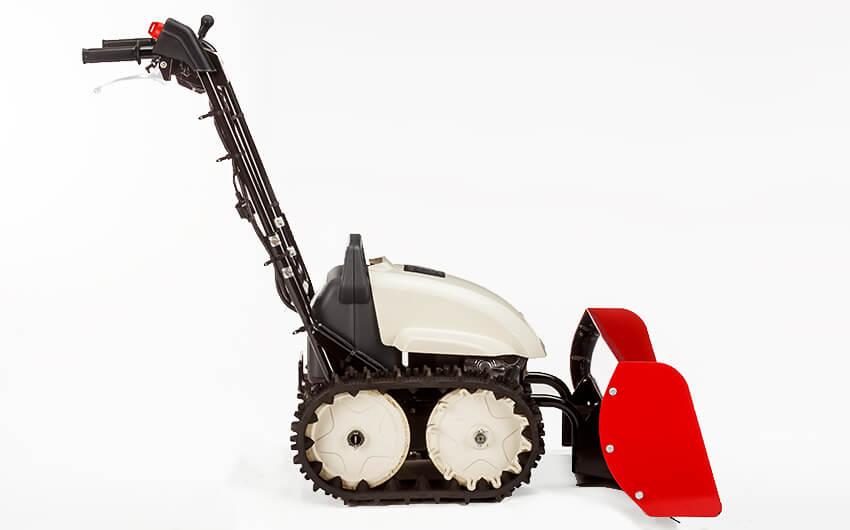

Y en 1980, Honda comenzó la venta de su primera quitanieves de pequeño tamaño, “HS35”. El mecanismo consistía en recoger la nieve con una fresa llamada “Auger” e impulsarla con un ala llamada “Blower”. El mecanismo en sí era de tipo rotatorio normal, pero esta quitanieves estaba diseñada para que su manejo fuera fácil a diferencia de otras máquinas de ese momento, para cuyo control se requería una operación complicada. Concretamente, la máquina recogía la nieve y la impulsaba fuera al apretar la palanca del embrague tras arrancar el motor, y la cantidad de movimiento de nieve alcanzaba hasta las 30 toneladas por hora, lo cual fue algo revolucionario. Por otro lado, si se soltaba la palanca del embrague, la “Auger” y el movimiento de la máquina se detenía, por lo que la seguridad también era tenida en cuenta. Además, se podía guardar de manera compacta en temporada baja gracias a que el mango era plegable. La ligera quitanieves “HS35”, con solo 45kg de peso, consiguió quitar gran carga de trabajo a la gente en invierno.

La S35A, lanzada en el año siguiente. Gracias a las ruedas orugas, etc., mejoró la eficiencia del trabajo

La siguiente tarea para la que trabajó Honda fue desarrollar una quitanieves capaz de funcionar en áreas más amplias y de manera más eficaz. No obstante, hacer más grande el cuerpo de la máquina e instalar también un motor mayor no significaban que pudiera quitar más cantidad de nieve. Para conseguir un trabajo eficaz, Honda prestó atención al ajuste de la velocidad de la máquina en relación a la carga (cantidad de nieve) y al lugar en el que se impulsaba la nieve. Y siguió introduciendo su propia tecnología para realizar un ajuste fácil de la velocidad de la máquina. Si la “Auger” recoge mucha cantidad de nieve, la carga aumenta, con lo cual el número de revoluciones del motor se reduce, y puede provocar la parada del motor o que la máquina se suba encima de la nieve que aún no haya recogido. En este caso, es necesario ajustar la velocidad de la máquina para reducir la carga de trabajo, y así, aumentar el número de revoluciones del motor.

En 1984, para solucionar este problema, comenzó la venta de la quitanieves “HS70”, que llevaba instaladas 3 marchas de avance y 1 de retroceso. Mediante el embrague, se hizo posible el cambio de las 3 marchas y el ajuste fácil de la velocidad de la máquina. Por otro lado, en 1989 , comenzó la venta de la “HS870S/660S” que tenía instalado el mecanismo de la transmisión hidrostática. Gracias a este mecanismo, ya no hacía falta el manejo del embrague y se podía ajustar la velocidad de la máquina sin escalonamiento para avanzar y retroceder, mediante el simple manejo de la palanca.

En 2001, comenzó la venta de la quitanieves de tamaño medio, “i HS1390i”, que fue la primera quitanieves del mundo que adoptó el sistema híbrido. Este consistía en que la fuerza para quitar la nieve venía del motor y el movimiento era impulsado por dos motores eléctricos instalados en los dos lados. Al mismo tiempo, detectaba la carga del motor cuando estaba en funcionamiento, y el motor eléctrico, controlado por la unidad de control electrónico, regulaba la velocidad más adecuada a la máquina de forma automática. Además, al ser un motor eléctrico, se hizo posible un movimiento o giros suaves.

Además, la quitanieves de tamaño medio, “HSMI1590i”, lanzada en 2005, llevaba instalado por primera vez en el mundo, el motor de la nueva generación, el iGX, controlado por una unidad de control electrónico. Controlar el motor mediante esta unidad, que se comunicaba mutuamente con la del motor eléctrico (la del cuerpo de la máquina), hizo posible el ajuste de la velocidad de una manera suave y sin desajustes temporales.

La máquina tenía una rosca con la que se podía seleccionar 3 modos de funcionamiento: el modo automático, que controlaba la velocidad del movimiento y el número de revoluciones del motor de forma automática; el modo “fuerza”, que posibilitaba un trabajo potente manteniendo la máxima potencia del motor y, por último, el modo manual, con el que era posible realizar un manejo manual como siempre. Por ello, la máquina era apta para todos los tipos de usuarios: desde principiantes a expertos, y también se podía diferenciar su uso dependiendo de sus habilidades o de la finalidad.

Honda también lanzó varios mecanismos nuevos en cuanto a la impulsión de la nieve recogida. Una quitanieves de tipo rotatorio utiliza un 70% aproximadamente de la potencia del motor en el “Blower”. El punto clave a considerar al impulsar la nieve era la regulación de la distancia y la dirección, apuntando al mismo sitio y confirmando siempre la seguridad del entorno. Para la quitanieves, “HS70”, cuyo lanzamiento fue en 1984, Honda introdujo un sistema de 2 etapas, separando la función de la “Auger” y la del “Blower”. La distancia de la impulsión de la nieve llegó a ser de 12m. La quitanieves “HS870S/660S”, lanzada en 1989, tenía un lanzador eléctrico controlado de forma completa por un mando, que posibilitaba, con una palanca, ajustar fácil y correctamente la dirección y el ángulo de la impulsión. La distancia de la impulsión aumentó igualmente, gracias a la nueva boca cuadrada del lanzador. Y actualmente en 2017, con el último modelo, la “HSL2511”, la distancia máxima de la impulsión alcanzó los 26m.

En cuanto a los modelos híbridos, por otro lado, los usuarios ya podían centrarse en el trabajo de la impulsión de la nieve en sí, gracias a la automatización del ajuste de la velocidad del movimiento; por lo tanto, mejoró también la seguridad y la eficiencia del trabajo. Además, debido al control del motor mediante la unidad de control electrónico, se podía mantener un número constante de revoluciones del motor y la distancia de impulsión de nieve. Ya no hacía falta ajustar la distancia manualmente como se hacía hasta entonces, lo que posibilitó la realización más sencilla del trabajo.

Aparte de lo anterior, Honda introdujo varias funciones y mecanismos nuevos para el sector de las máquinas quitanieves hasta ese momento.

La “HSS760nJX/HSS970nJX/HSS1170nJX”, que comenzó a venderse en 2013, fue la primera quitanieves en el mundo en la que se introdujo la “Cross Auger”. En el “Cross Auger” se aplicó el sistema instalado en la motoazada de tipo rotativo frontal, la “Salad”, que consistía en que las “fresas” interiores giraban en sentido contrario a las exteriores. Al recoger la nieve desprendida de los tejados o la compactada, ocurre que la máquina se levanta y se sube encima de la nieve debido a la fuerza de tracción de la “Auger”. En estos casos, la “Auger” normal realizaba poco a poco su trabajo avanzando y retrocediendo sobre su dirección. En contraste a esto, la “Cross Auger” evita que la máquina se levante debido a la eliminación de la fuerza de tracción mediante la rotación en dos sentidos, con lo cual, la máquina no se sube encima de nieve, aunque esté dura, y puede quitar la nieve de golpe

En 1995 Honda comenzó la venta de la “HS2512Z”, quitanieves de gran tamaño con alta capacidad como una de las mejores de su clase.

La HSL2511, quitanieves de gran tamaño con función de asistencia de “Auger” como pionera en el mundo

Y el último modelo lanzado en 2013, la “HSL2511”, llevaba instalado el sistema inteligente de la “Auger”, que constaba de 3 funciones: la función de elevación de la “Auger”, igual que la de la quitanieves de tamaño medio, la “HSM1590i”, que llevaba en venta desde 2005. Esta función consistía en que la “Auger” se levantaba al poner la palanca de cambios en retroceso y, al ponerla en marchas de avance, la “Auger” se volvía automáticamente hasta la posición original. La función de restablecimiento de “Auger” posibilitaba la colocación en la posición programada o en la posición horizontal absoluta. Además de las dos funciones anteriores, también llevaba la de asistencia de “Auger”, que era completamente nueva en el mundo. Gracias a esta función, aunque la máquina se inclinaba, la “Auger” se corregía automáticamente moviéndose en las cuatro direcciones y así podía dejar la superficie plana después de quitar la nieve. Por otro lado, fue la primera quitanieves del mundo con motor de gasolina, que llevó instalado el sistema de inyección de combustible, e hizo posible el arranque fácil del motor y logró un bajo consumo de combustible a baja temperatura.

Además, se añadieron otros modelos como la “Yukios SB800” o la “Yukios e”: la primera era una quitanieves simple, ligera y de pequeño tamaño con una pala, que recogía la nieve empujándola, y era para cuando no había mucha nieve que recoger y para trabajar en lugares donde no se podía impulsar la nieve. La segunda era una quitanieves eléctrica con una pala, que se cargaba con los enchufes domésticos y que tenía una alta insonorización por la que era ideal para trabajos realizados de madrugada, por la noche o en zonas residenciales.

Las quitanieves de Honda se desarrollaban siempre teniendo en cuenta las opiniones de los usuarios y conseguían convertir las labores difíciles en fáciles a través de la tecnología. Las máquinas quitanieves rojas de Honda son excelentes en insonorización, seguridad y durabilidad con un alto rendimiento ambiental igual que otros Power Products y siguen ocupando una parte importante del mercado japonés.

la maquinaria portátil

La maquinaria portátil como las desbrozadoras, motosierras, sopladoras, fumigadoras, etc., es usada ampliamente en todo el mundo. Es un término genérico que se refiere a aquella maquinaria en la que está integrada la fuente de energía como motor y que se sujeta por manos humanas. Su mercado es enorme, en el que se venden 40 millones de unidades por todo el mundo, y las desbrozadoras (desmalezadoras) ocupan un 47% de esta cantidad (datos en 2013).

Independientemente de si la máquina se destina a uso profesional o a uso doméstico, es un factor importante para el motor instalado en estas máquinas portátiles conseguir reducir su volumen y peso para lograr que sea ligero y compacto.

El primer motor de uso general de Honda “tipo H”, lanzado en 1953, fue un motor de 2 tiempos para fumigadoras de tipo mochila, que se consideraba como maquinaria portátil. Para reducir el trabajo de los usuarios, se le dio importancia a que fuera de pequeño tamaño y ligero, y se usaron piezas acabadas de aluminio fundido inyectado, algo que fue revolucionario en aquella época. Así Honda se convirtió en pionera reduciendo el peso de los motores instalados en la maquinaria portátil.

Sin embargo, a partir del “tipo T”, lanzado el año siguiente, Honda se centró, en relación a los motores de uso general, en la fabricación de los de 4 tiempos, que tenían bajo consumo de combustible y que eran la fuente de energía de la maquinaria agrícola. Desde ese momento, ya no fabricaba motores para maquinaria portátil.

Incluso actualmente, la principal corriente del sector del motor para la maquinaria portátil es la del de 2 tiempos, caracterizado por su estructura simple, poco número de piezas necesarias y la facilidad de reducción de volumen y peso. Es porque el sistema de lubricación de gasolina mezclada, típica de un motor de 2 tiempos, que permite trabajar en cualquier posición, coincide con el requerimiento de la maquinaria portátil. La lubricación del motor de 2 tiempos se realiza con combustible mixto de aceite de motor y de gasolina, por lo que, aunque se incline mucho el motor, no ocurren problemas de desgaste. Por otro lado, el motor de 4 tiempos tiene un sistema de lubricación con el aceite de motor almacenado en el cárter, por lo que si se inclina más de 30 grados mientras está en funcionamiento, la lubricación no se realiza correctamente y puede causar problemas de desgaste. Además, su estructura es compleja porque tiene válvulas y, por eso, desde el punto de vista del tamaño y el peso, se pensaba que el motor de 4 tiempos no era apropiado para la maquinaria portátil.

Así, el motor de 2 tiempos era excelente en cuanto a peso y rendimiento de conducción, pero tenía problemas como la mala eficiencia de combustión, ruido, vibración, gases de escape con un olor típico acompañado de humo blanco, entre otros, y se requerían mejoras. Además, las Regulaciones de emisión de gases de escape para los motores de pequeños todoterrenos, SORE (Small Off-Road Engine), reguladas por la Junta de Recursos del Aire de California de EE.UU., comenzaron su ejecución a partir de 1996, por lo cual el motor de 2 tiempos que no estaba considerado positivamente en cuanto a la emisión de gases de escape se vio obligado a instalar un dispositivo de purificación como el catalizador de escape, etc.

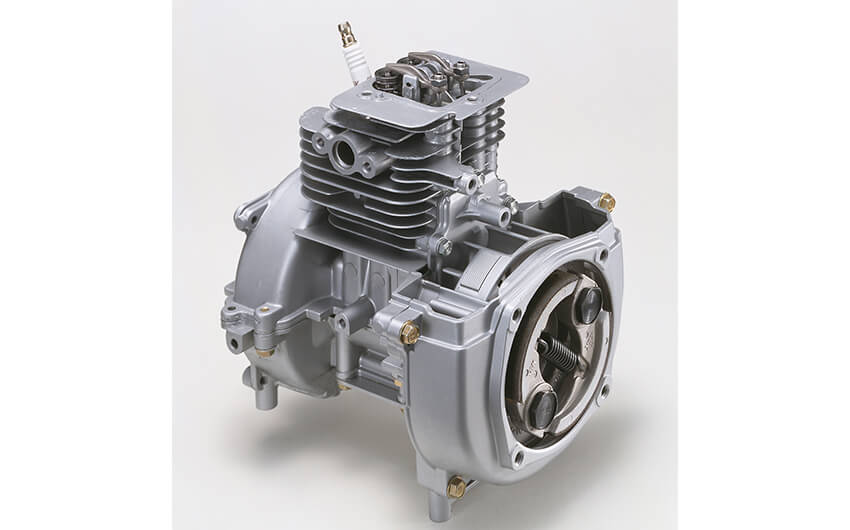

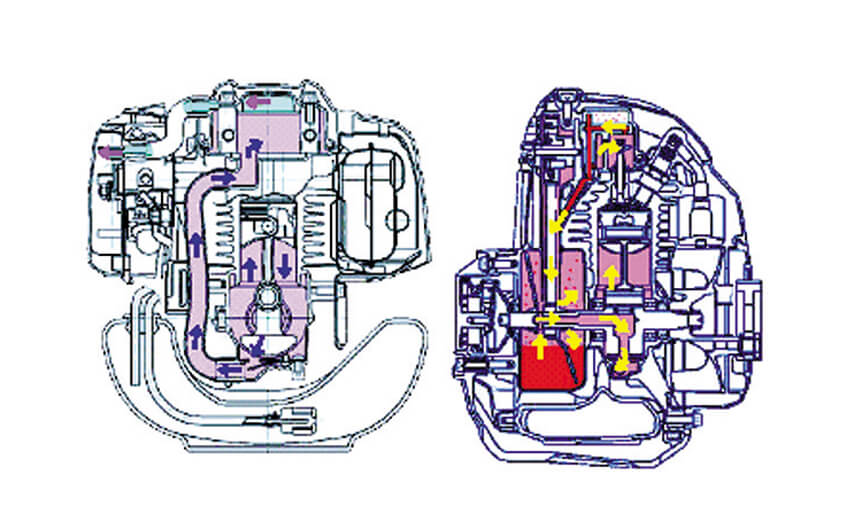

Al ejecutar estas regulaciones de emisiones de gases, Honda comenzó a desarrollar un motor de 4 tiempos para la maquinaria portátil con el fin de “contribuir con su tecnología de 4 tiempos a ayudar a la gente, cuidar la Tierra y proteger el futuro”. Y así, nació el llamado “M4-1”, que significaba “el primer mini motor de 4 tiempos”, cuya visión era ser “tan fácil de usar como el de 2 tiempos”.

En cuanto al problema de peso que tenía el motor de 4 tiempos, se solucionó mediante tecnología; por ejemplo, las piezas de las válvulas se hicieron pequeñas y ligeras en “el OHV con el árbol de levas de una sola pieza hecha de plástico” o, eliminando las camisas de los cilindros, se introdujo el “cilindro monobloque y ligero sin camisas”, hecho de aluminio de alto contenido en silicio. El peso en seco era de 3,3kg, lo cual consiguió que fuera tan pequeño y ligero como el motor de 2 tiempos. El mayor problema era el de la lubricación. Para ello, se diseñó una nueva tecnología, “sistema de lubricación por bombeo giratorio” y se llevó a la práctica. Primero, se introdujo el sistema de lubricación de sumidero seco, que separaba el cárter del tanque de aceite para evitar que el aceite se metiera en la cámara de combustión en cualquier posición del motor. Hicieron el tanque de aceite en forma cilíndrica y lo colocaron al lado del cárter. Un agitador se conectaba directamente al cigüeñal que se encontraba en el centro del cárter, y agitaba y esparcía el aceite del motor. Esta nueva tecnología, aprovechando el bombeo de la presión pulsante dentro del cárter, producido mediante el movimiento vertical del pistón, consistía en aspirar y hacer circular el aceite esparcido de motor por los orificios de succión en el cigüeñal, colocado en el medio del tanque de aceite. Gracias a esta tecnología, nació el primer motor del mundo de 4 tiempos, capaz de funcionar con cualquier ángulo de inclinación. Por otro lado, superaron sin problema las restricciones de la regulación de emisión de gases de escape de la Junta de Recursos del Aire de California y de la Agencia de Protección Ambiental de EE.UU., sin contar con ningún dispositivo para, por ejemplo, el postprocesamiento. Y, al mismo tiempo, consiguió un excelente rendimiento de bajo consumo de combustible y demostró un alto rendimiento ambiental del motor Honda.

El motor “M4-1” comenzó su venta en 1997 como “GX22 (22,2cc 1ps/7.000rpm)” y “GX31 (31cc 1,5ps/7.000rpm)”. Fue instalado en la maquinaria portátil de Honda como, por ejemplo, en la desbrozadora “Karimaru 4 UMK422/431”, en la desbrozadora de tipo mochila “Karimaru 4 UMR422/431” o en la fumigadora de tipo mochila “WJR2210/2215/2225”.

Para comenzar a vender estas máquinas portátiles, Honda tuvo en cuenta especialmente la seguridad de los usuarios; por ejemplo, para las desbrozadoras, añadió como un accesorio estándar las gafas de seguridad que eran indispensables como equipamiento de protección individual. Más tarde, el añadir las gafas de seguridad como accesorio estándar para la venta de una desbrozadora se convirtió en una corriente principal de este sector, pero Honda lo hizo desde el primer momento de su venta y trabajó de manera activa en mejorar las medidas de seguridad.

El “GX22/31”, que es la primera generación como motor de 4 tiempos para la maquinaria portátil de Honda, fue suministrado como OEM para los productos de maquinaria portátil de muchos fabricantes, y se convirtió en un producto de gran éxito con la venta acumulada de más de 1,2 millones de unidades.

Después de unos años desde la venta del “M4-1”, Honda comenzó a desarrollar un motor llamado “M4-0” para responder a la demanda que pedía un motor aún más ligero y con más potencia. Para conseguirlo, primero revisaron la colocación de la cámara de aceite y de las válvulas, que eran imprescindibles para un motor de 4 tiempos, pero al mismo tiempo, eran desventajas por su peso y tamaño; y finalmente, hicieron un diseño que tuvo en cuenta ambos aspectos. En este diseño, introdujeron el sistema de OHC, propio de Honda, que contaba con la “correa de distribución húmeda más pequeña del mundo”, que se había desarrollado como una tecnología novedosa. Así, consiguieron una estructura innovadora que nunca se había visto. Además, al aumentar el volumen de gases de escape (de 22,2cc a 25cc), se incrementó el 30% en cuanto a la relación potencia a peso, en comparación al M4-1, con lo cual lograron aumentar en gran medida la competitividad del producto.

Por otro lado, con respecto a la reacción frente a la regulación ambiental, se adaptó como mejor nivel de su clase, a la regulación de gases de escape para la fase 2 de NRSI (pequeño “motor” encendido por chispa fuera de carretera) de la Agencia de Protección Ambiental de EE.UU., considerado como la más estricta del mundo. También mostró su alto rendimiento ambiental, adaptándose de antemano a la etapa 2 de la Regulación de gases de escape para NRMM (maquinaria móvil fuera de carretera), directiva de CE (ejecutada en 2007) o a la Segunda Autorregulación de la Asociación de motores en tierra de Japón (2011).

El motor M4-0 comenzó su venta en 2002 como el “GX25 (25cc 0,81kw[1,1ps]/7.000rpm)”. En el año siguiente (2003), también empezó la venta del “GX35 (35cc 1,2kw[1,6ps]/7.000rpm)”, que se instaló, además de en productos existentes como desbrozadora o fumigadora, en la sopladora portátil “HHB25”, cuya venta comenzó en Japón en 2016.

El motor M4-0 se extendió como un producto OEM para otros fabricantes. Aparte de estar instalado en la maquinaria portátil, se utilizó en una amplia gama de sectores como los productos domésticos tales como las pequeñas motoazadas o las bombas de agua, o los productos industriales como el pisón compactador. En 2017 el GX25/35 cumplió 15 años desde su lanzamiento, y fue un producto de gran éxito durante mucho tiempo, ya que todos los años se venden más de 700.000 unidades.

La motoazada F150, el generador E300 o el cortacésped HR21 tuvieron un gran éxito en su sector. Pero detrás de estos éxitos, existía una tecnología desarrollada cuya visión no era para un futuro cercano sino para un futuro de más de 10 años. Y también el motor GX25/35 de 4 tiempos, el más ligero del mundo, es una demostración de la postura de Honda, que mira siempre hacia el futuro.