Hondaは、2050年に全ての製品と企業活動を通じたカーボンニュートラルを目指しており、そのためにはモビリティが排出するCO2をゼロにすることが前提となります。重要なアプローチのひとつであるEVは、すでに市場に存在していますが、現時点では限られた航続距離や価格の高さといった課題があり、まだまだ限定的な普及にとどまっています。その課題解決のために、バッテリーの大幅な性能進化が求められています。

その課題に応えるために、Hondaは独自に全固体電池の開発に取り組んでいます。単に研究室レベルでの技術確立ではなく、自動車メーカーとして車載することで優れた性能のEVを安く提供できるよう、量産を見据えた開発に挑んでいます。

全固体電池とは

安全・高容量・優れた出力特性を目指して

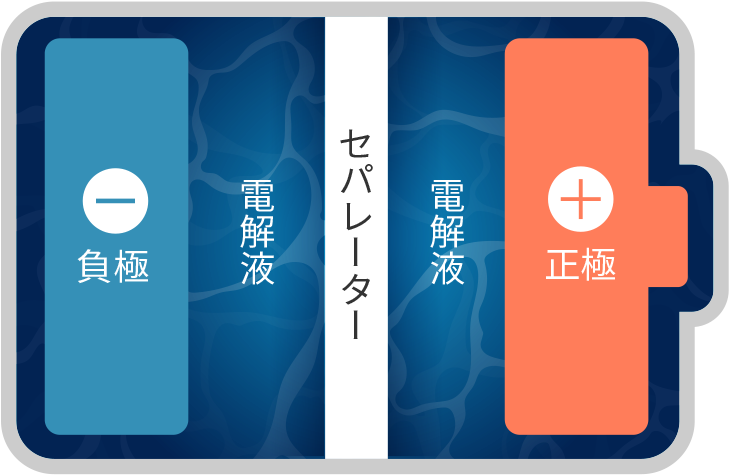

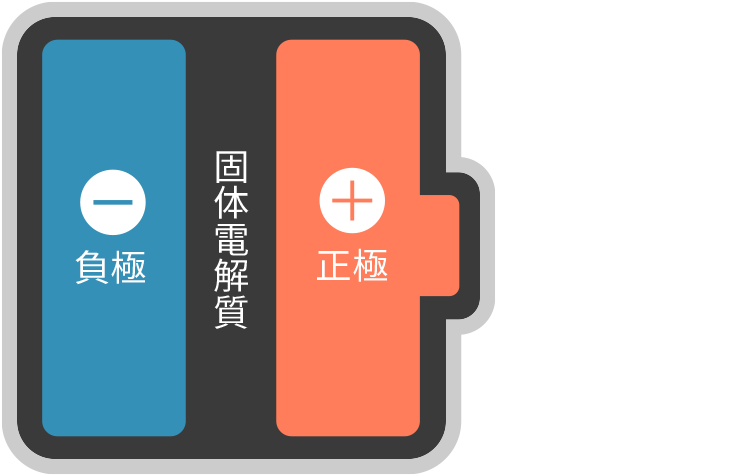

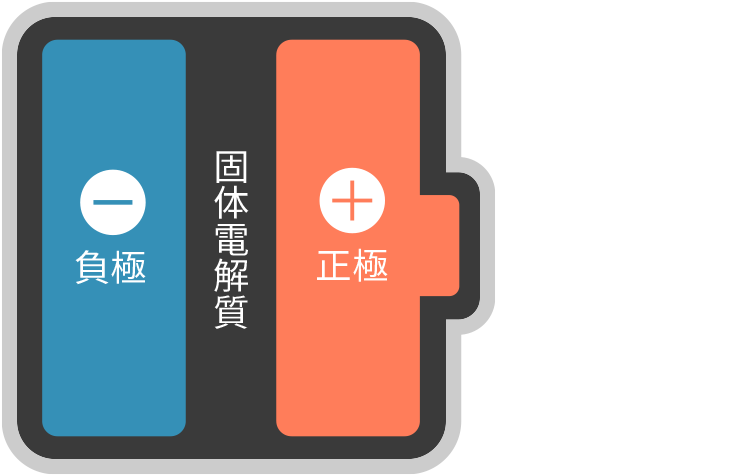

現在のEVのリチウムイオンバッテリーは電解質が液体です。対して、その電解質が固体であるのが全固体電池。電解質を液体から固体に変えることで、バッテリーはさまざまな優れた特性を実現することができます。まずは、全固体電池の基本的なしくみについてご紹介します。

バッテリーはイオンと電子の受け渡しで電気を発生させる

バッテリーとは、「充電」を行って電気を貯め、「放電」でその電気を使用する装置です。

リチウムイオンバッテリーに外部電源をつなぐと、正極で酸化反応が起こり、リチウムイオン(Li+)と電子(e-)が正極から放出されます。リチウムイオンは電解質を通って、電子は回路を通って負極に移動。負極にリチウムイオンとして蓄積されます。これが充電です。

充電されたリチウムイオンバッテリーを外部回路につなぐと、負極で酸化反応が起こります。酸化反応によって生じたリチウムイオン(Li+)は電解質中を移動し正極に戻ります。一方、酸化反応によって生じた電子(e-)は外部回路を通って正極に戻ります。これが放電です。

充電時

放電時

電解質を液体から固体にすることでより安全・高容量・優れた出力特性に

既存のリチウムイオンバッテリーは、化学反応を起こしやすくイオン伝導率に優れた液体を電解質として用いています。そのため、リチウムイオン以外の物質も反応し副反応を起こすため、電極などの材料が劣化しやすくなります。液体電解質は有機溶媒で可燃性があり、漏れ出すことにも配慮が必要です。また、正極と負極が接してショートしないよう、中央に絶縁させるためのセパレーターを置かなければなりません。セパレーターは熱にも低温にも弱いため、バッテリー全体の動作温度を限定します。リチウムイオンバッテリーは現時点で優れた性能を持ってはいますが、そうした点への配慮が必要なバッテリーなのです。

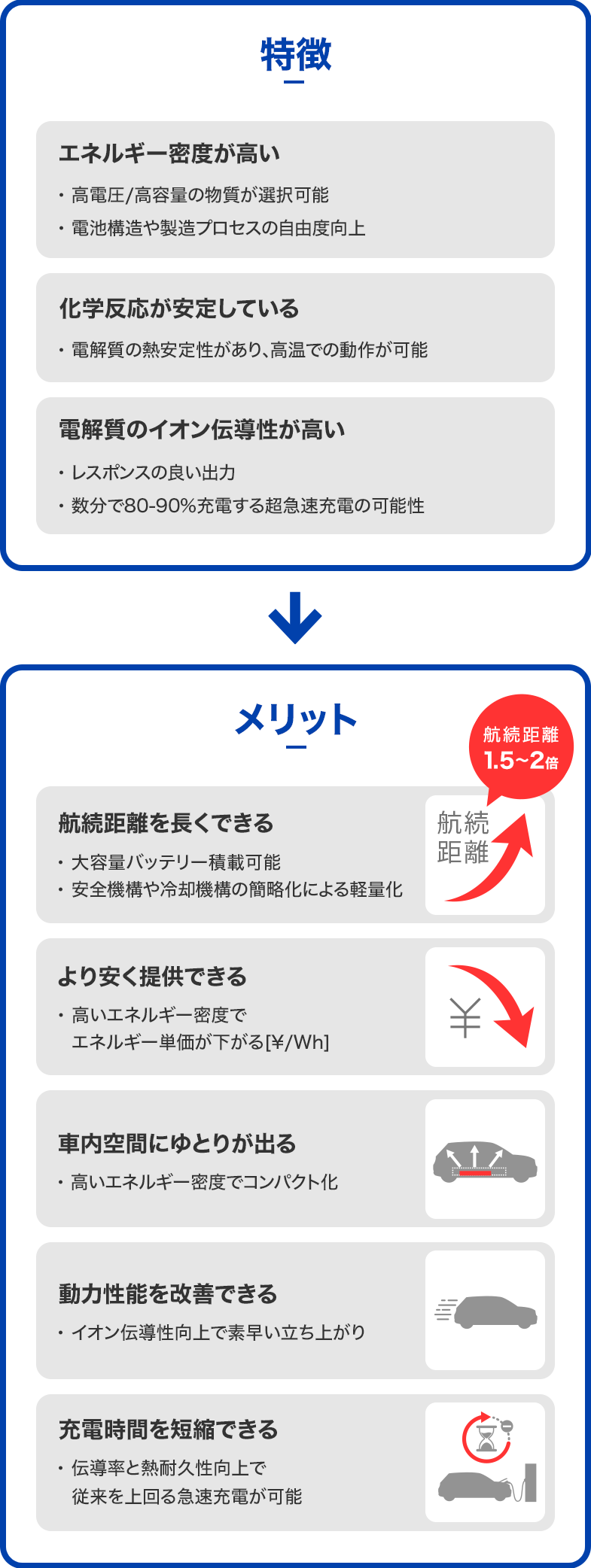

2011年、液体電解質を上回るイオン伝導率の固体電解質が発見され、全固体電池の研究が始まりました。液体電解質に比べ、固体電解質は化学的に安定しているため想定外の副反応も起こりにくく、材料が劣化しにくくなりました。電解質が漏れ出す心配もありません。また、固体電解質がセパレーターを兼ねているため正極と負極が物理的に接することがなく、高い温度でも動作可能です。そのため、これまでのリチウムイオンバッテリーで使えなかった材料も含め電極材料の選択自由度が広がり、少ないスペースで高電圧・高容量のバッテリーとすることが可能となったのです。

-

リチウムイオン

バッテリー

-

全固体電池

全固体電池の特徴とメリット

技術ではなく製品を開発する

量産を見据える

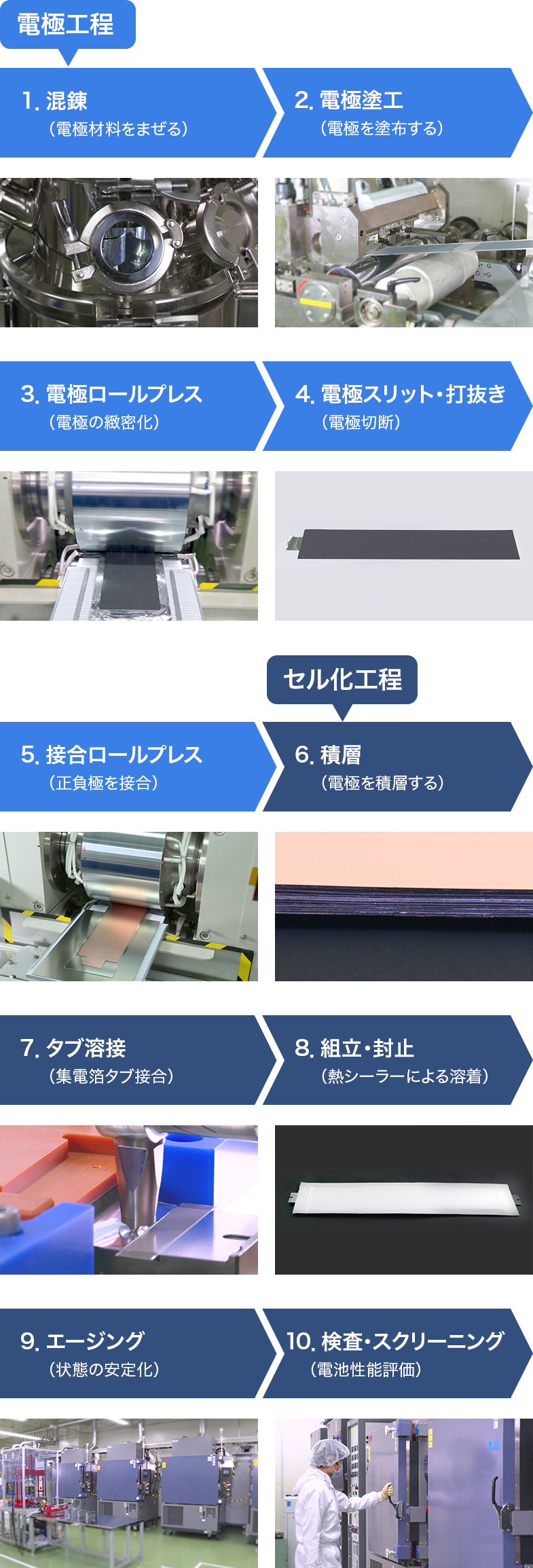

量産された全固体電池はまだ世の中になく、製造方法について自由度があります。量産製法の制約を重視せずに、小型の電池で材料性能寄りの開発を行うことも可能ですが、商品化に向けては、車両要求に合致する電池のサイズやコストなど量産製法を念頭に開発を進めることが重要です。電極サイズ、電極構造、全固体特有のプレス製法は、性能・コスト・品質の観点で互いに影響するので、一定サイズの電池で材料仕様と製法仕様の両立する研究を進めています。

より早く実用化するために量産の製法を初期段階から想定

全固体電池の車両搭載を考えれば、床下のスペースに配置するバッテリーとして最適なサイズを割り出すことができます。また車両価値である航続距離や車内空間、動力性能など、求められる要求に適合するには電池の構造・材料・製造方法に前提や目標が定められます。初期段階から製造プロセスを研究に織り込むことで材料の選定がしやすくなり、開発期間の短縮につながります。

自動車メーカーであるHondaが自ら全固体電池を開発し、車載可能な全固体電池の量産技術を確立。それをベースにさらなる性能進化を図る研究プロセスに取り組み、2020年代後半のモデルに採用できるよう研究を加速させていきます。

液体の電解質にはない全固体電池製造の難しさ

既存のリチウムイオンバッテリーは電解質が液体であるため、イオンの移動が容易であるというメリットがあります。

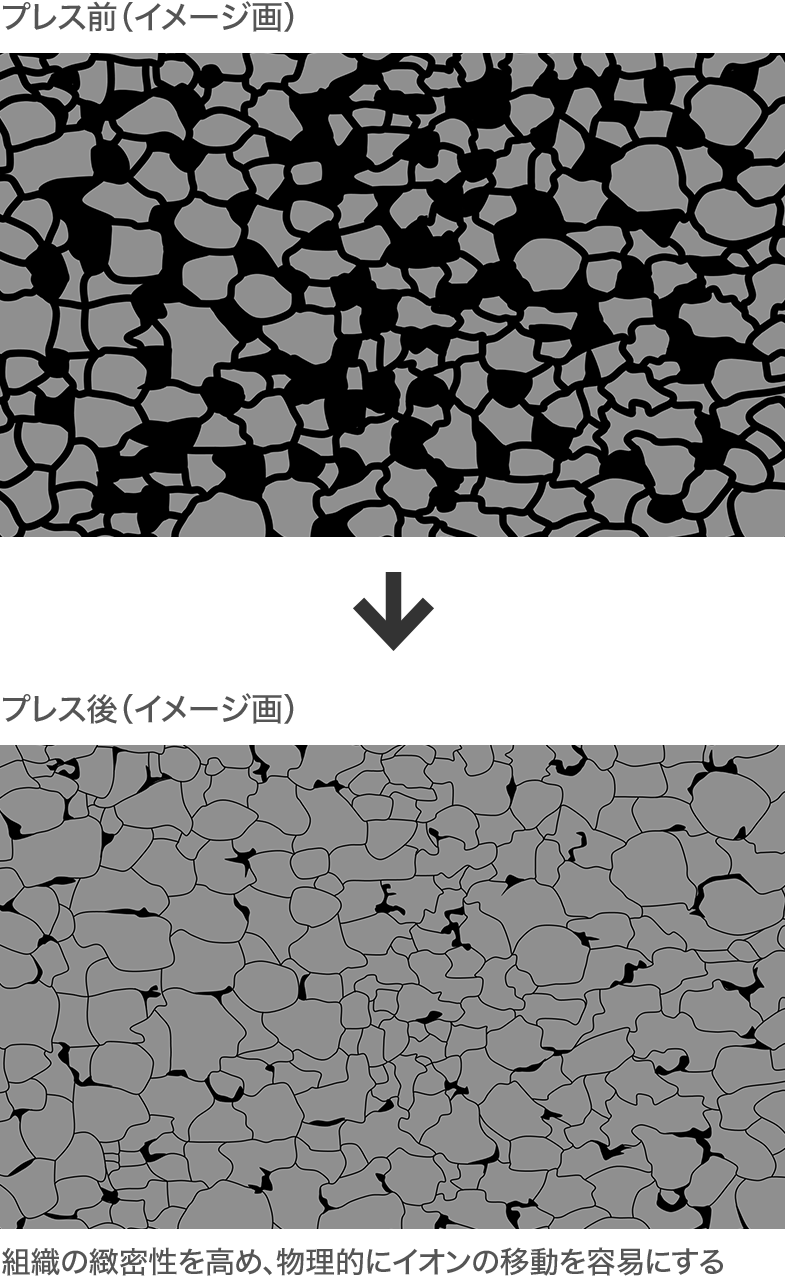

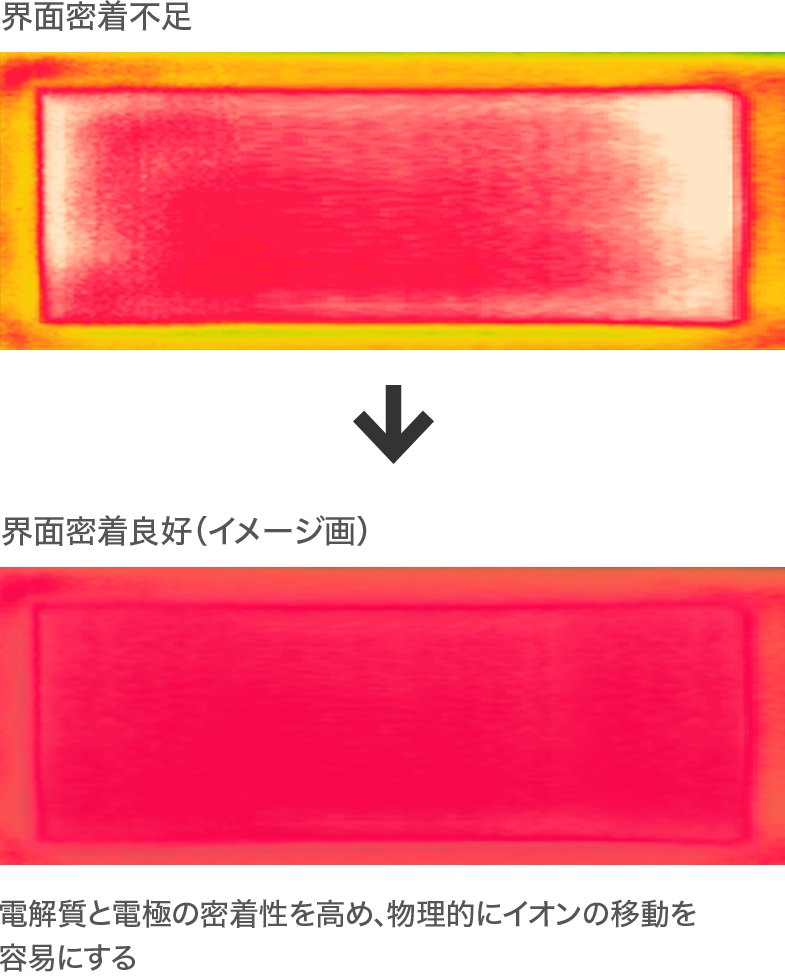

一方、全固体電池は、電解質が固体となるため、イオンが移動しやすい状態となるよう、固体電解質内を緻密化するプレス加工を行ったり、電極と固体電解質の界面の密着性を良好にする特有の加工や材料選定を行う必要があります。

全固体電池の構造イメージ

固体電解質内の組織イメージ

固体電解質と電極の界面密着性イメージ

ロールプレスにより電池性能と生産性を両立

電解質と電極界面の密着性を高めるにはプレスすることが必要ですが、あまり荷重をかけ過ぎると材料の組織構造が壊れて性能が落ちたり、他の部材が壊れる可能性があります。「この程度の緻密さになればこのくらいの性能が出る」という確立された指標がまだない未知のことが多い技術であるからこそ、量産という現実と性能とを両立させる開発は極めて高い価値があります。Hondaは、早いラインスピードを実現するロールプレスに着目し、生産技術を確立すべく、ノウハウを蓄積しています。

全固体電池試作工程紹介

全固体電池 セル試作工程

カーボンニュートラル社会に向けて次世代電池がEVを変える!全固体電池の研究

お客様に提供する価値を第一に「人」ありきの開発を行うのがHonda

一般的な開発であれば、技術要素を基礎から積み上げて、製品の機能や性能を確認する開発を完了後に、量産開発に移行していきます。しかし、全固体電池の開発では社会課題にいち早く応えることを意識し、開発当初から量産における生産を前提においた開発を行っています。

車載に適した形状を決め、それをどんな材料でどのように量産すれば優れた性能とコストを両立できるかを追求しているのです。

実際には作ってみなければ良い結果を生むかわからないことも多く、作ってみてわかる課題も多数生じます。まさに現場現物での開発です。そうしたトライ&エラーを繰り返しながら、お客様に提供すべき価値を実現する目標値を定め、その目標値に対して妥協せず技術でやり切る開発がHondaらしいと感じています。また、バッテリーはEVにとって重要な基幹部品なので、実際にEVをつくるHondaが自ら意思を入れて開発することは重要です。

Hondaは、2050年にHondaの関わる全ての製品と企業活動を通じて、カーボンニュートラルを目指しています。自動車メーカーとして燃料電池を長年にわたり研究するなど、技術開発にとどまらず自社で製品化するものづくりの実績があるHondaの強みを活かし、全固体電池の量産化をいち早く実現したいと考えています。2024年春に実証ラインを稼働させ、全固体電池を量産する技術を確立していきます。その技術を足掛かりに、より優れた全固体電池へと進化させていきたいと考えています。

カーボンニュートラルを実現するために、Hondaは全固体電池を重要な技術のひとつとして位置づけ、いち早い量産を目指した開発に、真摯に取り組んでいます。

-

株式会社 本田技術研究所

先進技術研究所

材料・プロセス 全固体電池 開発責任者

梅津 健太

関連コンテンツ

テクノロジー全固体電池