2019.11.14 update

Hondaパワートレインユニット製造部とホンダエンジニアリングの共同取り組みが、

資源循環技術・システム表彰で経済産業省産業技術環境局長賞を受賞。

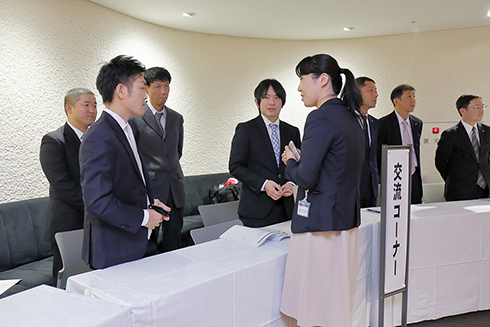

2019年10月18日、「令和元年度 資源循環技術・システム表彰」の表彰式が東京都港区の機械振興会館で開かれ、Hondaパワートレインユニット製造部とホンダエンジニアリング株式会社の共同取り組みである「自動車用クランクシャフト鍛造におけるバリ(スクラップ)削減新技術」が、経済産業省産業技術環境局長賞を受賞。両社の代表者が登壇し、表彰状と盾を授与されました。

2019年10月18日、「令和元年度 資源循環技術・システム表彰」の表彰式が東京都港区の機械振興会館で開かれ、Hondaパワートレインユニット製造部とホンダエンジニアリング株式会社の共同取り組みである「自動車用クランクシャフト鍛造におけるバリ(スクラップ)削減新技術」が、経済産業省産業技術環境局長賞を受賞。両社の代表者が登壇し、表彰状と盾を授与されました。

今年で45回目となる「資源循環技術・システム表彰」

「資源循環技術・システム表彰」は、廃棄物の発生抑制(リデュース)、使用済み物品の再使用(リユース)、再生資源の有効利用(リサイクル)に寄与する優れた事業や取り組みを表彰し、循環ビジネスを振興することを目的とした表彰制度で、一般社団法人産業環境管理協会が主催、経済産業省が後援しています。昭和50年に始まった「再資源化貢献企業表彰」をもとにする本表彰は、今年で45回目となる歴史の長い表彰制度です。令和元年度は8件12社が表彰され、Hondaパワートレインユニット製造部とホンダエンジニアリング株式会社の共同取り組みは、経済産業省産業技術環境局長賞を受賞しました。

自動車用クランクシャフトの新鍛造技術が経済産業省産業技術環境局長賞を受賞。

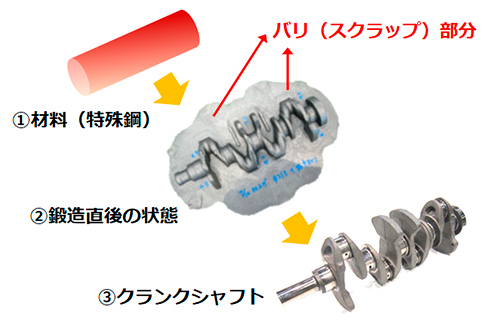

今回、Hondaパワートレインユニット製造部とホンダエンジニアリング株式会社が取り組んだのは、自動車用クランクシャフト製造工程において、バリ(スクラップ)を削減して材料の歩留まりを大きく向上させる新しい鍛造技術の開発です。

従来、一般的な4気筒エンジンのクランクシャフト鍛造の歩留まりは75%程度で、25%はバリ(スクラップ)として処理されていました。クランクシャフトの製造には特殊鋼を圧延加工した母材を使用するため、バリも単純にリサイクルできず、資源の有効活用、加工・運搬等での消費エネルギーの削減という観点から改善が求められる問題でした。

今回両社が開発した新しい鍛造技術では、CAE成形解析技術を活用した金型の改良により着実にバリを削減したことに加えて、バリを折り曲げることで金型内圧を高めて充填性を大きく向上させる新技術(バリ抑制成形技術)を開発し、エネルギー使用量を抑えつつクランクシャフトの軽量化とバリの削減を両立。その結果、素材の歩留まり向上とスクラップの排出削減に大きく貢献している点が高く評価されました。

(取材日 2019年10月18日)